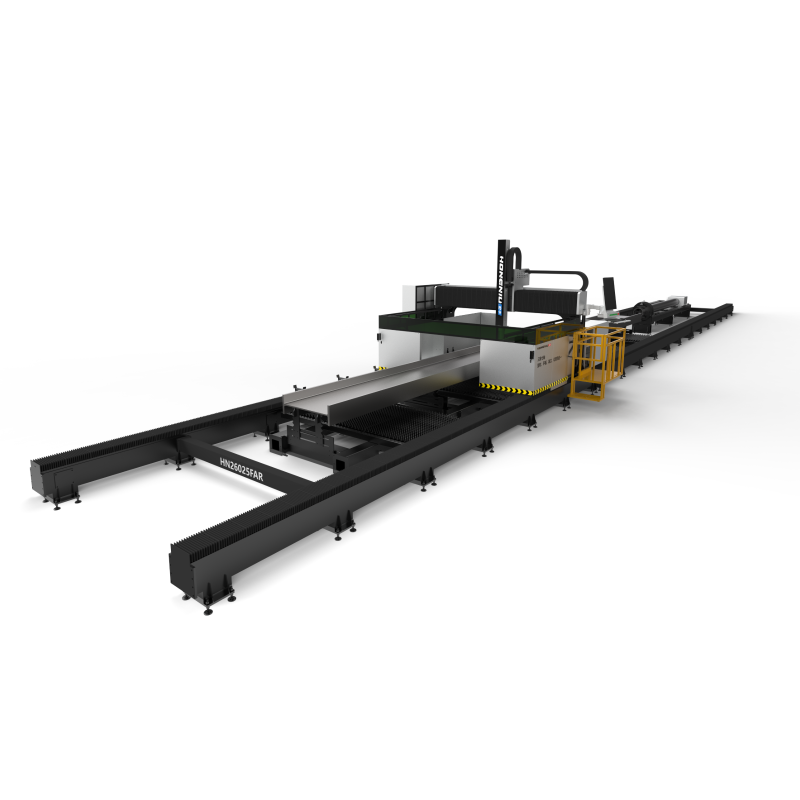

Spezifikationen:

| Modell |

3015GU |

| Arbeitsbereich |

3000 × 1500 mm - 6000 × 1500 mm |

| Laserleistung |

1,5 kW – 6 kW |

| Laserquelle |

Raycus / Max / RECI / IPG |

| Lasertyp |

Faser |

| Schnittdicke |

1–3 mm |

| Schneidgeschwindigkeit |

80 m/min |

| Positioniergenauigkeit |

±0.03 mm |

| Wiederholgenauigkeit |

±0,02 mm |

| Laserkopf |

BOCI / RAYTOOLS |

| Kontrollsystem |

FSCUT |

| Motoren und Treiber |

DELTA / Fuji / Yaskawa |

| Linearführung |

HONGNIU |

Beschreibung:

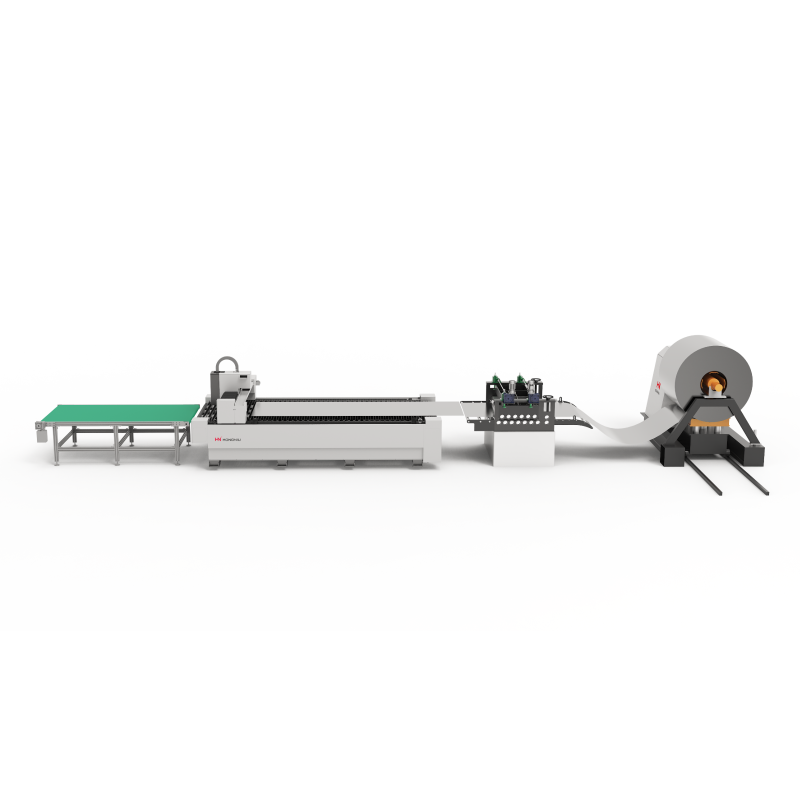

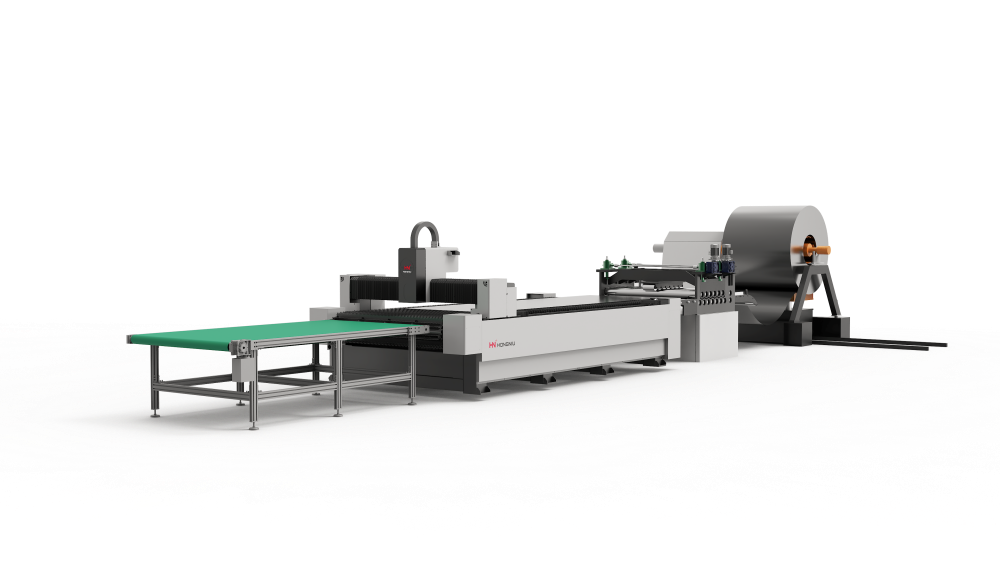

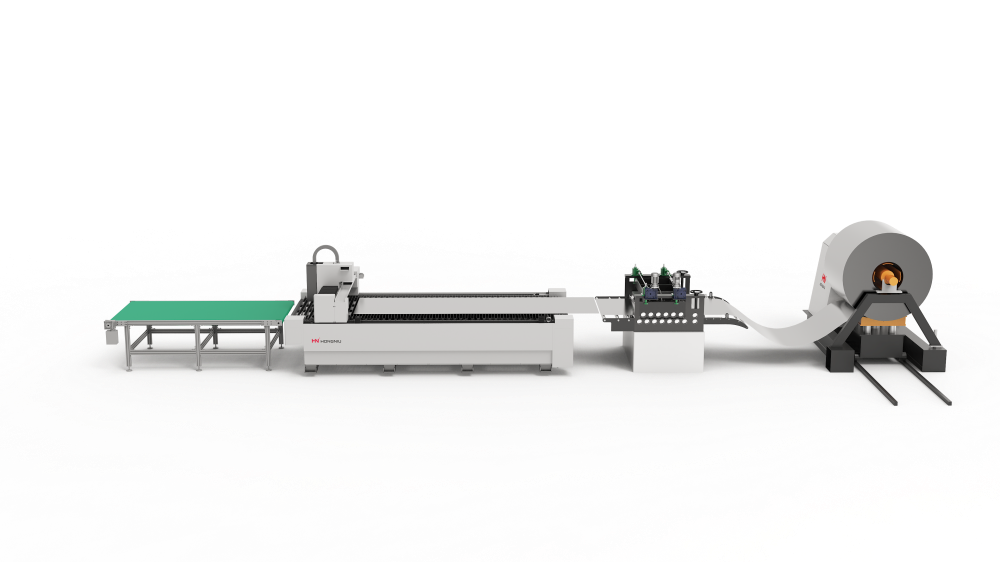

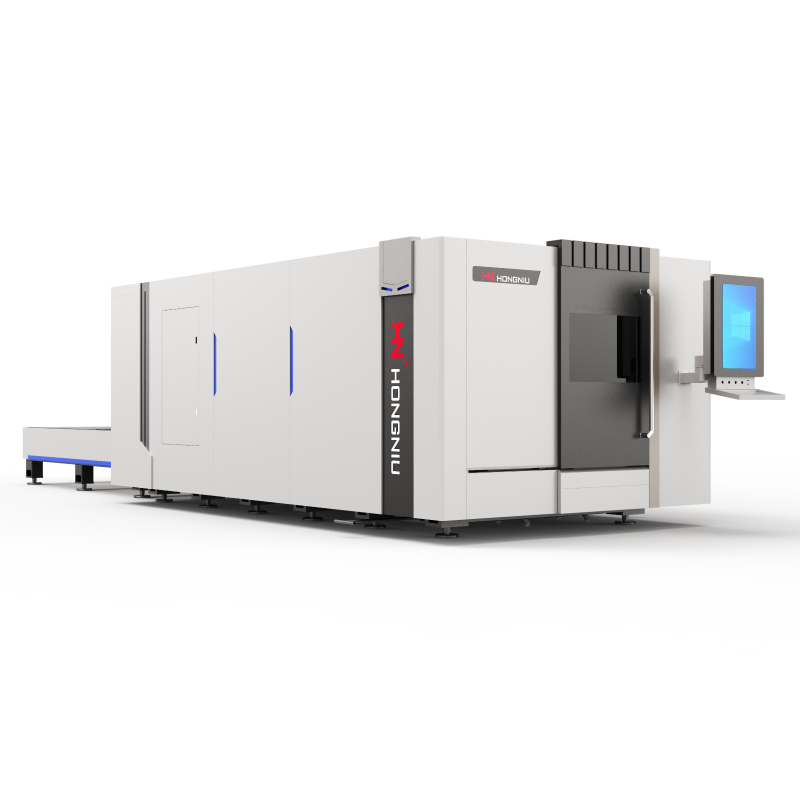

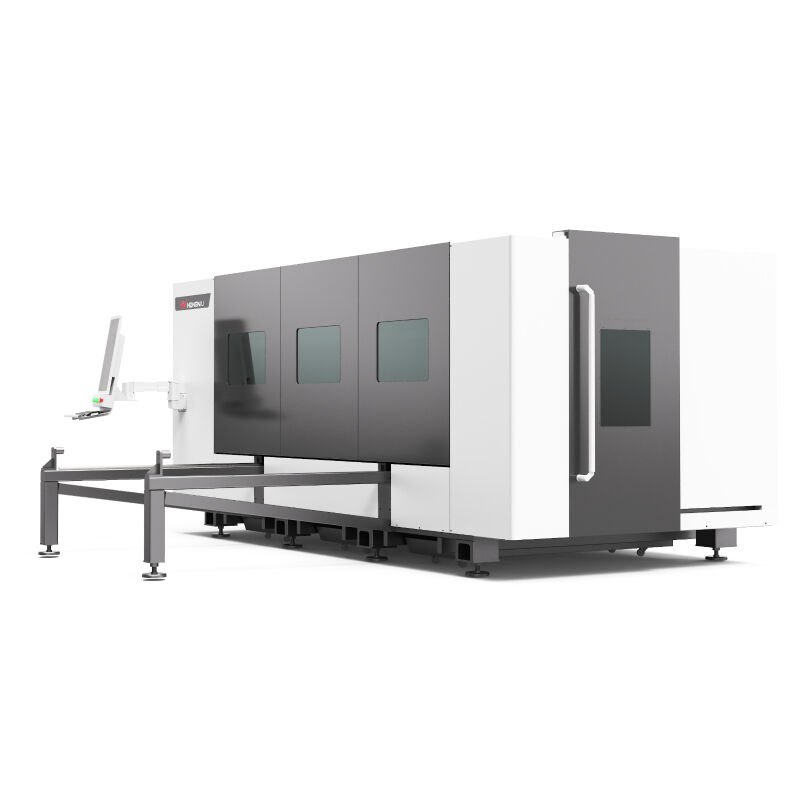

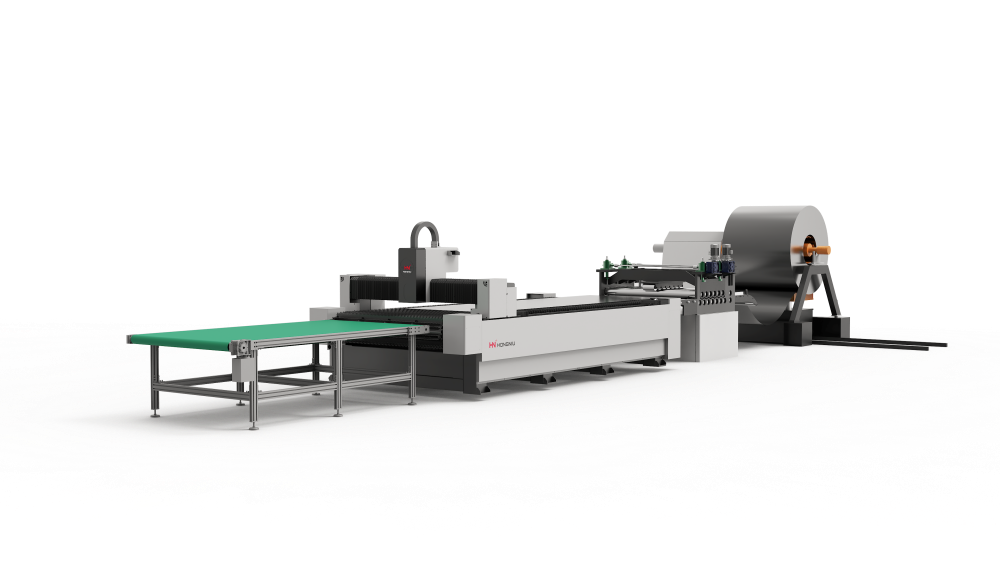

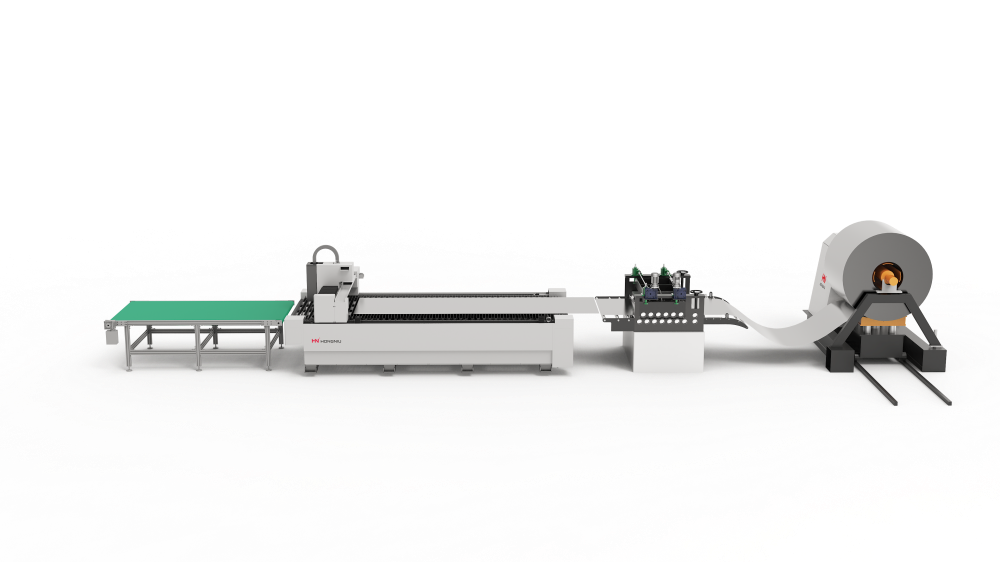

Die automatische Spulenzufuhr-Faserlaser-Schneidanlage der GU-Serie ist für die Hochgeschwindigkeits- und Hochvolumen-Bearbeitung von Blechen aus Metallcoils konzipiert. Durch die Integration von automatischem Abwickeln, Nivellieren, kontinuierlichem Zuführen, Laserschneiden und Empfang ermöglicht dieses System eine unterbrechungsfreie Produktion und verbessert die Effizienz erheblich.

Sie eignet sich besonders für dünne Metallbleche (1–3 mm) und bietet gleichbleibende Genauigkeit, hervorragende Oberflächenqualität sowie geringeren Materialverbrauch.

Hochwertige Komponenten für zuverlässige Leistung

- Laserquelle: Raycus / Max / RECI / IPG Faserlaser mit stabiler Leistung und langer Lebensdauer

- Laserkopf: BOCI oder RAYTOOLS mit Autofokus, Kollisionschutz und intelligenter Überwachung

- Steuerungssystem: FSCUT unterstützt CAD/DXF, Simulationsvorschau, Mehrfachdateibearbeitung und Flugschneiden

- Motoren & Treiber: DELTA / Fuji / Yaskawa für hochgeschwindigkeitsgenaue Bewegungssteuerung

- Elektrische Komponenten: Schneider & Omron gewährleisten einen stabilen und sicheren Betrieb

- Kühlsystem: Industrieller Wasserkühler mit Übertemperaturalarm

- Automatische Schmierung: Programmierbares Schmiersystem verlängert die Lebensdauer der Maschine

Spezifikationen und Leistung

Die GU-Serie unterstützt das kontinuierliche Laserschneiden aus Coils mit bis zu 6 kW Laserleistung und eignet sich damit ideal für die Massenproduktion von dünnen Blechteilen. Die Portal-Doppelantriebsstruktur und das robuste Wabenbett gewährleisten langfristige Stabilität und Präzision bei Hochgeschwindigkeitsschneidvorgängen.

Mehrere Strahlen können gleichzeitig bearbeitet werden, und optionale automatische Entnahmesysteme steigern die Produktivität weiter.

Anwendungsmöglichkeiten und Vielseitigkeit

Anwendbare Materialien:

-

Kohlenstoffstahl

-

Edelstahl

-

Aluminium

-

Kupfer

-

Messing

- Galvanisiertes Blatt

Das System ist speziell auf die Coil-Materialbearbeitung optimiert und stellt über lange Produktionsläufe eine einheitliche Schneidqualität sicher.

Anwendungsbereiche:

- Automatisches Coil-zuführungssystem für das Schneiden von Blechen

- Massenproduktion von dünnen Metallkomponenten

- Elektrische Schränke und Gehäuse

- Haushaltsgeräteverkleidungen

- Kfz-blechteile

- Werbungs- und Dekorationsmetallplatten

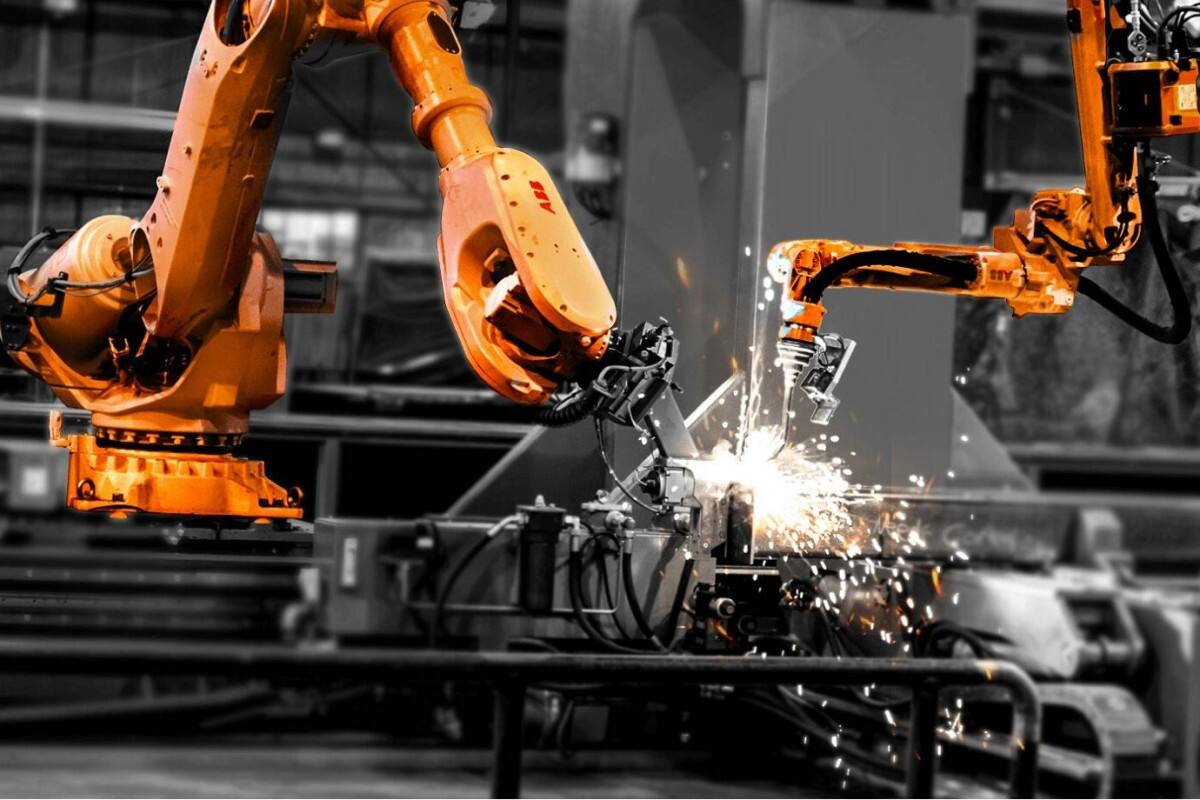

Anwendungsindustrie-Szenariodarstellung

|

|

|

|

| Luftfahrtindustrie |

Automobilindustrie |

Möbel und Dekoration |

Metallbearbeitungsmaschinen |

Wettbewerbsvorteil:

- Vollautomatische Bandverarbeitung: Abrollen, Nivellieren, Schneiden und Empfangen in einer Linie

- Hohe Produktionsleistung: Kontinuierliche Zuführung reduziert Stillstandszeiten und Arbeitskosten

- Flexible Konfiguration: Optional offen oder vollständig geschlossene Struktur

- Rollen-Schneidetisch: Glatte Materialbewegung und stabiles Schneiden

- Hohe Präzision: Positionierungsgenauigkeit von ±0,03 mm

- Geringe Betriebskosten: Optimiert für dünne Bleche mit minimalem Abfall

- Hochwertige Komponenten: Raycus/IPG-Laser, BOCI/RAYTOOLS-Köpfe, FSCUT-Steuerungssystem

Qualitätsinspektion und Fertigungsprozess:

| Vormontage-Inspektion |

Präzisionsbearbeitung |

Vibration und natürliche Alterung |

| Jede Maschinenkomponente durchläuft eine präzise Messung der Führungsschienen-Geradheit und geometrischen Genauigkeit. Höhenmesser überprüfen die linearen Abmessungen, um sicherzustellen, dass jedes Teil die Konstruktionsvorgaben erfüllt. |

Hochgeschwindigkeits-Rohbearbeitung entfernt Grate und überschüssiges Material, gefolgt von Feinbearbeitung für glatte, ebene Oberflächen, die langfristige Schneidgenauigkeit gewährleisten. |

Verbleibende innere Spannungen werden durch Vibration und natürliche thermische Zyklen abgebaut. Dieser Prozess verbessert die strukturelle Steifigkeit, Stabilität und Maßgenauigkeit des Maschinenbetts. |

| Montageverfahren |

Schweißen und strukturelle Festigkeit |

Endinspektion und -prüfung |

| Führungsschienen und Zahnstangen werden von qualifizierten Technikern mit Präzisionswerkzeugen installiert und kalibriert, um einen gleichmäßigen Kraftübertrag und eine stabile Maschinenleistung zu gewährleisten. |

CO₂-Schutzgasschweißen garantiert feste, fehlerfreie Verbindungen und verbessert so die Gesamtstabilität, Langlebigkeit und Schneidgenauigkeit des Rahmens. |

Dynamische Leistungstests prüfen die Positioniergenauigkeit, Wiederholgenauigkeit und Präzision bei Mikroverlagerungen. Interferometer kompensieren etwaige Zahnstangenfehler, um eine hervorragende Schneidgenauigkeit sicherzustellen. |

Tag:

- Automatische Spulenzuführ-Laserschneidanlage

- Spulenzuführ-Faserlaser-Schneidmaschine

- Blechspulen-Laser-Schneidsystem

- Hochgeschwindigkeits-Laser-Schneidproduktionslinie für Spulen

-

Industrielle Faserlaser-Schneidanlage