Specyfikacje:

| Model |

3015GU |

| Obszar roboczy |

3000 × 1500 mm - 6000 × 1500 mm |

| Moc lasera |

1,5 kW – 6 kW |

| Źródło Laserowe |

Raycus / Max / RECI / IPG |

| Typ Lasera |

Włókno |

| Gęstość cięcia |

1–3 mm |

| Prędkość Cięcia |

80 m/min |

| Dokładność pozycjonowania |

±0.03 mm |

| Dokładność powtórnego pozycjonowania |

±0,02 mm |

| Gоловica lasera |

BOCI / RAYTOOLS |

| System sterowania |

FSCUT |

| Silniki i sterowniki |

DELTA / Fuji / Yaskawa |

| Główna prowadnica |

Hongniu |

Opis:

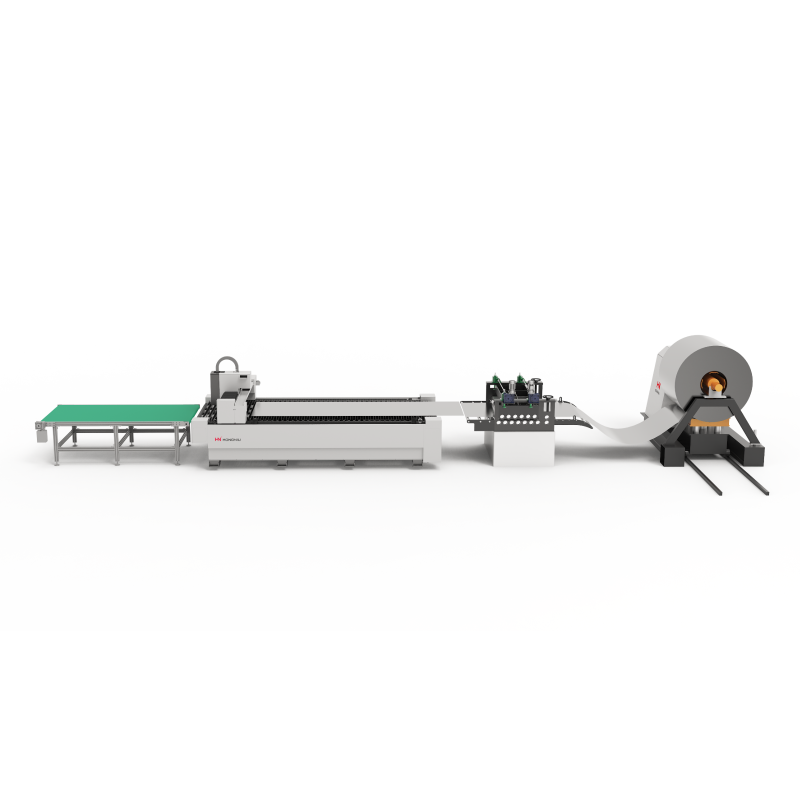

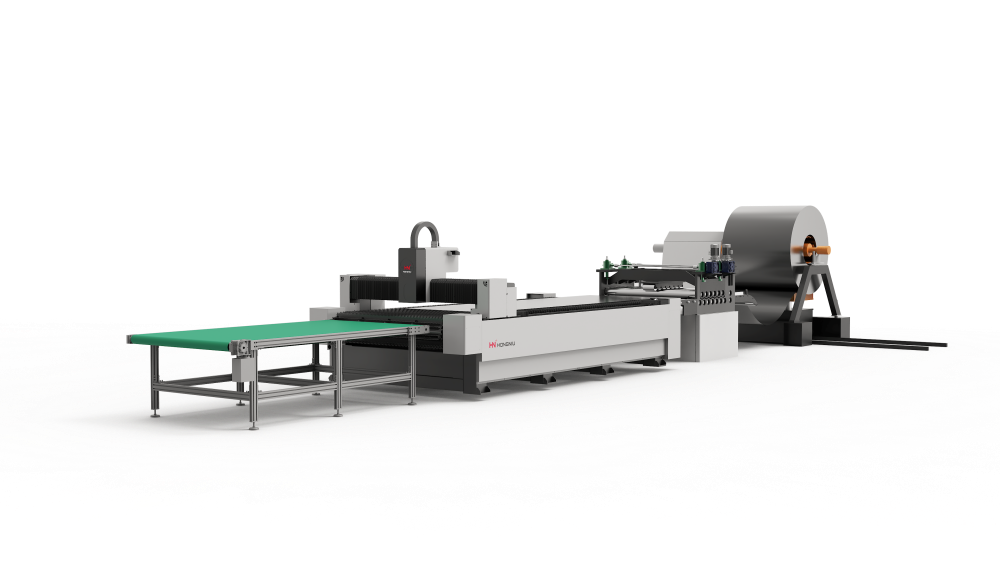

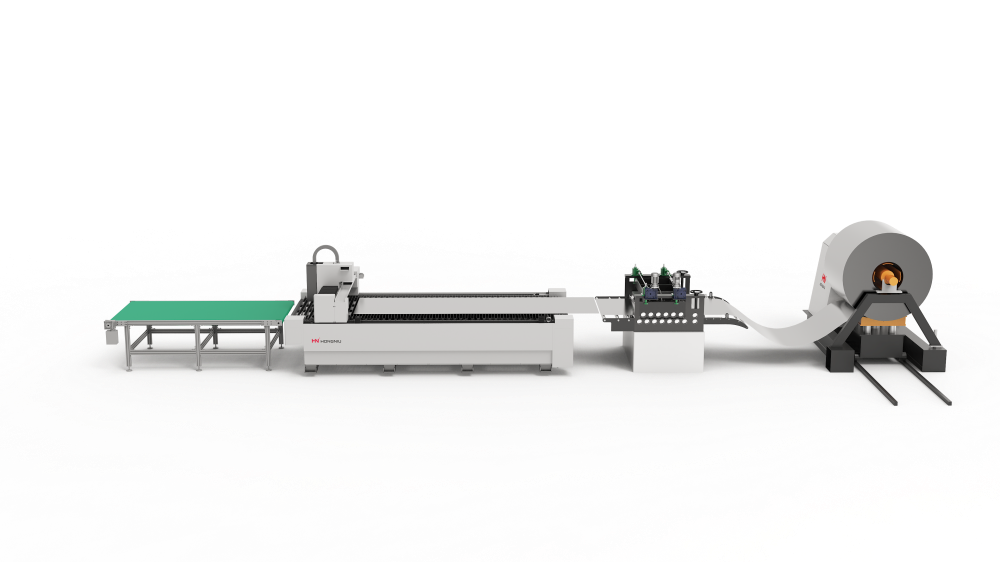

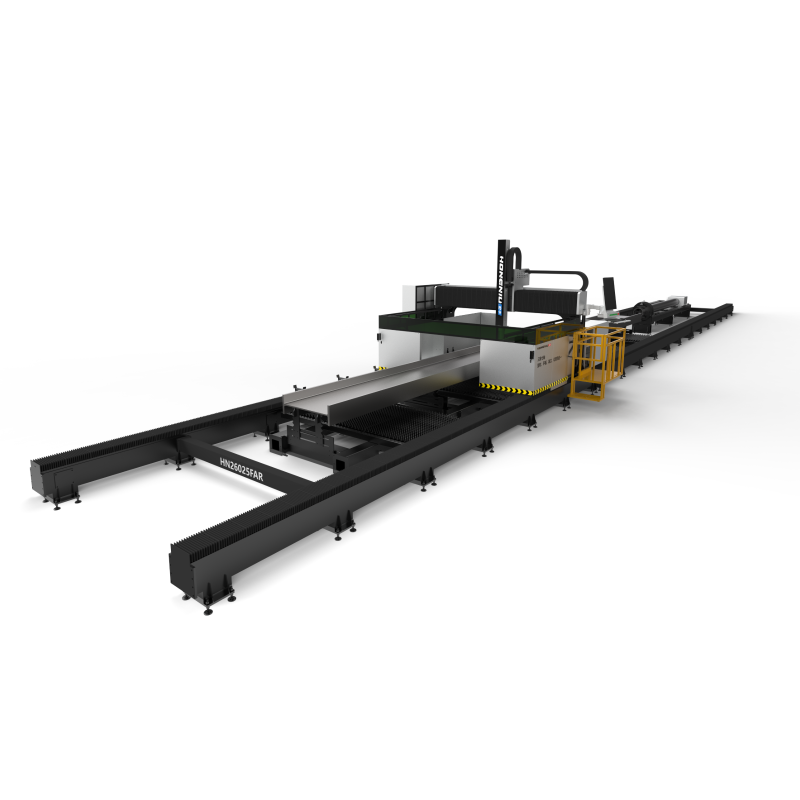

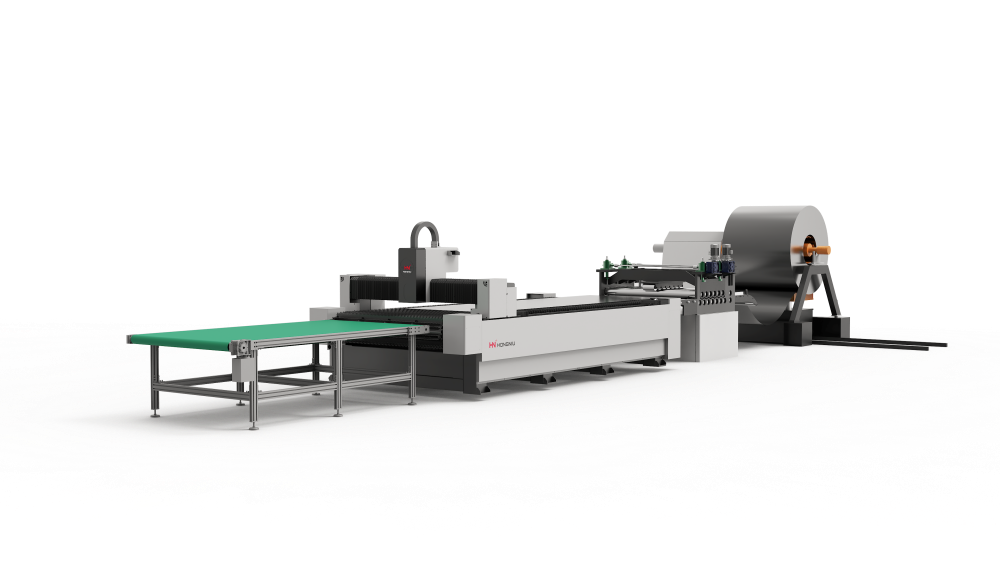

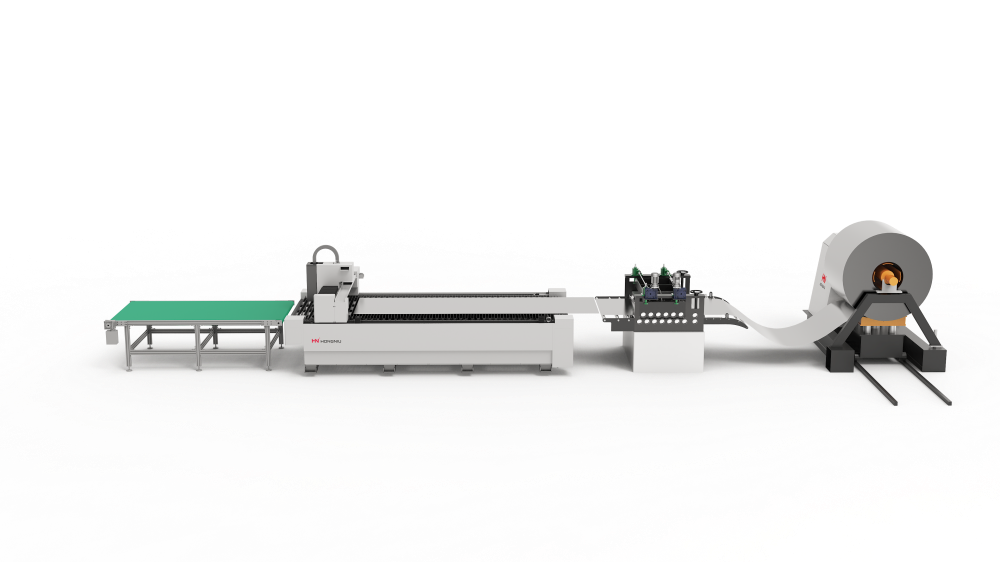

Linia produkcyjna do automatycznego cięcia laserowego z podajnikiem taśmowym serii GU została zaprojektowana do szybkiego, masowego przetwarzania blach metalowych przy użyciu taśm metalowych. Łącząc automatyczne rozwijanie, wygładzanie, ciągłe podawanie, cięcie laserowe i odbiór, ten system umożliwia nieprzerwaną produkcję i znacznie poprawia wydajność.

Jest szczególnie odpowiednia do cienkich blach metalowych (1–3 mm), oferując stałą dokładność, doskonałą jakość powierzchni oraz zmniejszając odpady materiałowe.

Komponenty wysokiej jakości dla niezawodnej wydajności

- Źródło lasera: Laser włóknowy Raycus / Max / RECI / IPG o stabilnej mocy wyjściowej i długim czasie życia

- Głowica laserowa: BOCI lub RAYTOOLS z automatyczną ostrością, ochroną przed kolizjami i inteligentnym monitorowaniem

- System kontrolny: FSCUT obsługuje CAD/DXF, podgląd symulacji, przetwarzanie wielu plików oraz cięcie latające

- Silniki i sterowniki: DELTA / Fuji / Yaskawa dla wysokiej prędkości i precyzyjnej kontroli ruchu

- Komponenty elektryczne: Schneider i Omron zapewniają stabilną i bezpieczną pracę

- System chłodzenia: Przemysłowy chłodzący układ wody z alarmem przegrzania

- Smarowanie automatyczne: Programowalny system smarowania wydłuża żywotność maszyny

Specyfikacje i wydajność

Seria GU obsługuje ciągłe cięcie z taśmy zasilanej z cewnika przy mocy lasera do 6 kW, co czyni ją idealną do masowej produkcji elementów ze cienkiego blachy. Konstrukcja portalu z podwójnym napędem oraz ciężki stół typu plastra pszczoły zapewnia długotrwałą stabilność i dokładność podczas operacji cięcia wysoką prędkością

Możliwe jest jednoczesne przetwarzanie wielu belek, a opcjonalne automatyczne systemy odbiorcze dodatkowo zwiększają wydajność produkcji

Zastosowania i wszechstronność

Stosowane materiały:

-

Stal węglowa

-

Stal nierdzewna

-

Aluminium

-

Miedź

-

Mosiądz

- Blacha ocynkowana

System został zoptymalizowany pod kątem przetwarzania materiału z cewników, zapewniając jednolitą jakość cięcia w trakcie długich serii produkcyjnych

Wykorzystanie:

- Automatyczne cięcie blachy zasilanej z cewnika

- Seryjna produkcja cienkich elementów metalowych

- Szafy elektryczne i obudowy

- Panele Urządzeń Gospodarczych

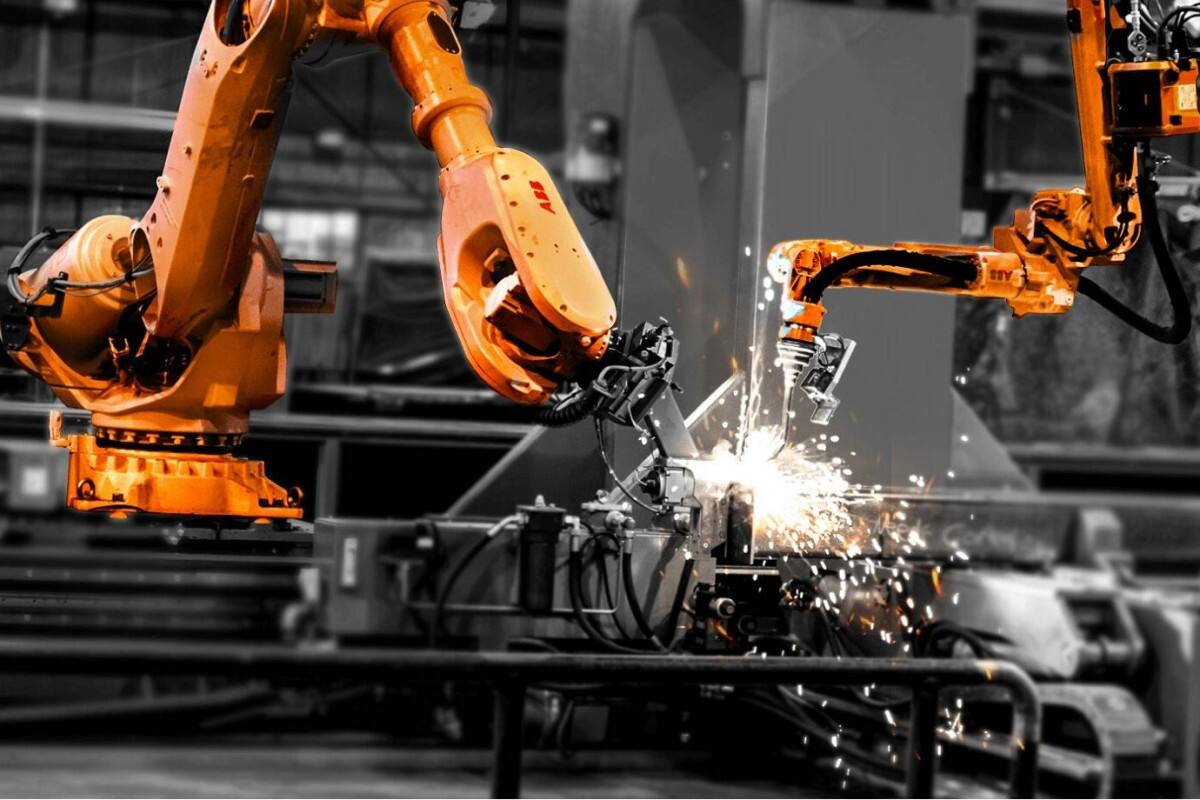

- Części blachowców samochodowych

- Reklamowe i dekoracyjne panele metalowe

Diagram scenariusza zastosowania przemysłowego

|

|

|

|

| Przemysł lotniczy |

Przemysł motoryzacyjny |

Meble i dekoracje |

Maszyny do obróbki metalu |

Przewaga konkurencyjna:

- W pełni automatyczna obróbka cewek: rozwijanie, wygładzanie, cięcie i odbiór w jednej linii

- Wysoka wydajność produkcji: ciągłe zasilanie zmniejsza przestoje i koszty pracy

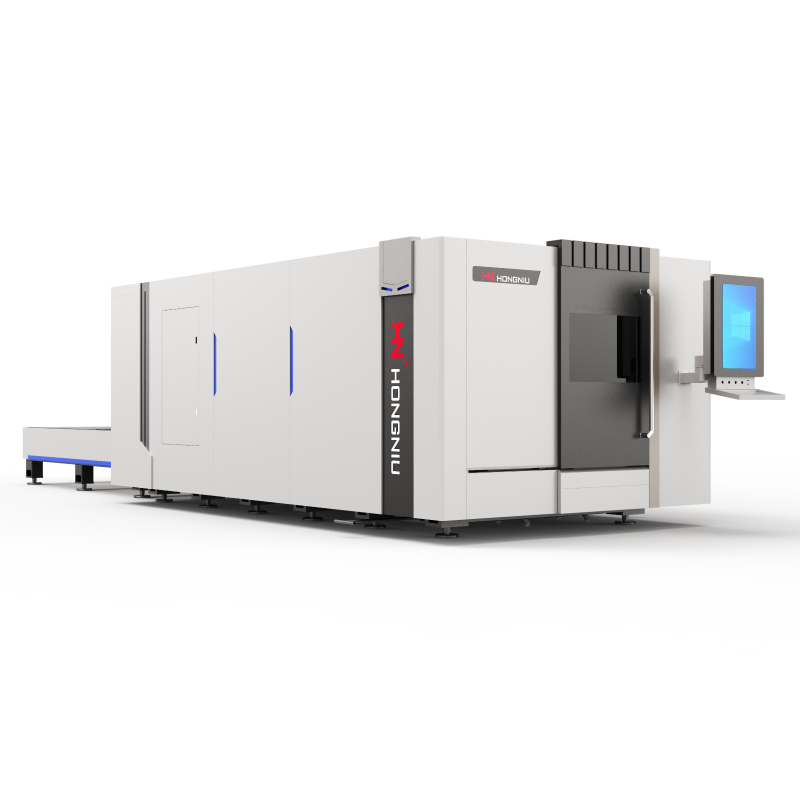

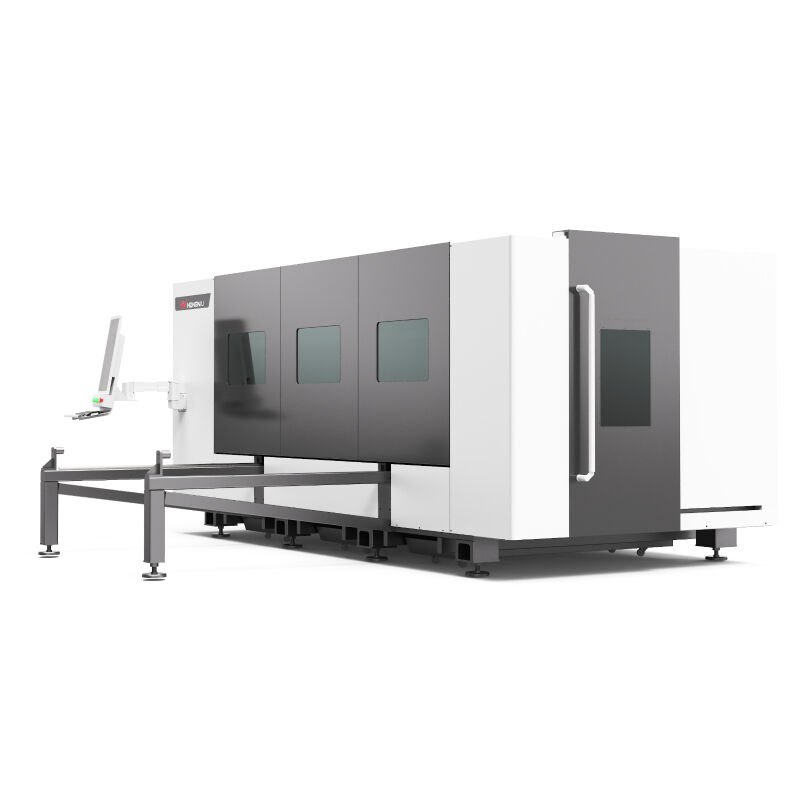

- Elastyczna konfiguracja: opcjonalna struktura otwarta lub całkowicie zamknięta

- Stół tnący z rolkami: gładki ruch materiału i stabilne cięcie

- Wysoka precyzja: dokładność pozycjonowania ±0,03 mm

- Niski koszt eksploatacji: zoptymalizowany pod kątem cienkiej blachy przy minimalnych odpadach

- Komponenty premium: lasery Raycus/IPG, głowice BOCI/RAYTOOLS, system sterowania FSCUT

Kontrola jakości i proces produkcyjny:

| Inspekcja przedmontażowa |

Precyzyjna obróbka |

Wibracje i naturalne starzenie |

| Każdy komponent maszyny podlega precyzyjnemu pomiarowi prostoliniowości szyn prowadzących i dokładności geometrycznej. Wysokościomierze weryfikują wymiary liniowe, aby zapewnić, że każda część spełnia normy projektowe. |

Szybkie obróbki zgrubne usuwają zadziory i nadmiar materiału, po których następuje dokładna obróbka zapewniająca gładkie, płaskie powierzchnie, gwarantujące długotrwałą dokładność cięcia. |

Naprężenia resztkowe uwalniane są poprzez wibracje i naturalne cykle termiczne. Ten proces zwiększa sztywność konstrukcyjną, stabilność oraz dokładność wymiarową łoża maszyny. |

| Proces montażu |

Spawanie i wytrzymałość konstrukcji |

Końcowa kontrola i testowanie |

| Szyny prowadzące i zębatki są montowane i kalibrowane przez wykwalifikowanych techników za pomocą precyzyjnych narzędzi, zapewniając płynną transmisję i stabilną pracę maszyny. |

Spawanie osłonowe CO₂ gwarantuje mocne, bezdefektowe połączenia, poprawiając ogólną wytrzymałość ramy, trwałość oraz stabilność cięcia. |

Testy wydajności dynamicznej sprawdzają dokładność pozycjonowania, powtarzalność oraz precyzję mikroprzemieszczeń. Interferometry kompensują wszelkie błędy zębatki, zapewniając doskonałą dokładność cięcia. |

/ tag:

- Automatyczna linia laserowego cięcia z podajnikiem blach ze zwijaka

- Maszyna do laserowego cięcia blach ze zwijaka

- System laserowego cięcia blach metalowych ze zwijaka

- Wysokoprędkostna linia produkcyjna do laserowego cięcia z blach ze zwijaka

-

Przemysłowa linia laserowego cięcia włóknowego