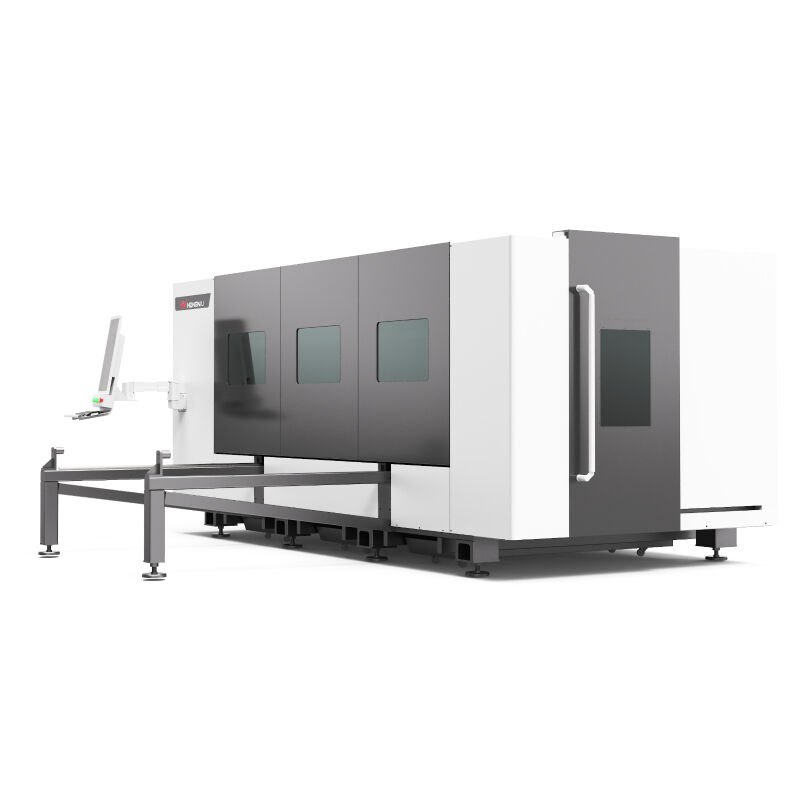

Especificaciones:

| Modelo |

4015GU |

| Área de trabajo |

4000 × 1500 mm - 6000 × 2000 mm |

| Potencia del láser |

1,5 kW – 12 kW |

| Fuente Láser |

Raycus / Max / RECI / IPG |

| Cabeza láser |

BOCI / RAYTOOLS |

| Sistema de Control |

FSCUT |

| Motor y controladores |

DELTA / Fuji / Yaskawa |

| Precisión de posicionamiento |

±0.03 mm |

| Precisión de reposicionamiento |

± 0,02 mm |

| Velocidad de corte |

80 m/min |

| Método de enfriamiento |

Refrigeración por agua |

| Tipo de láser |

Fibra |

| Peso bruto |

8–10 toneladas |

Descripción:

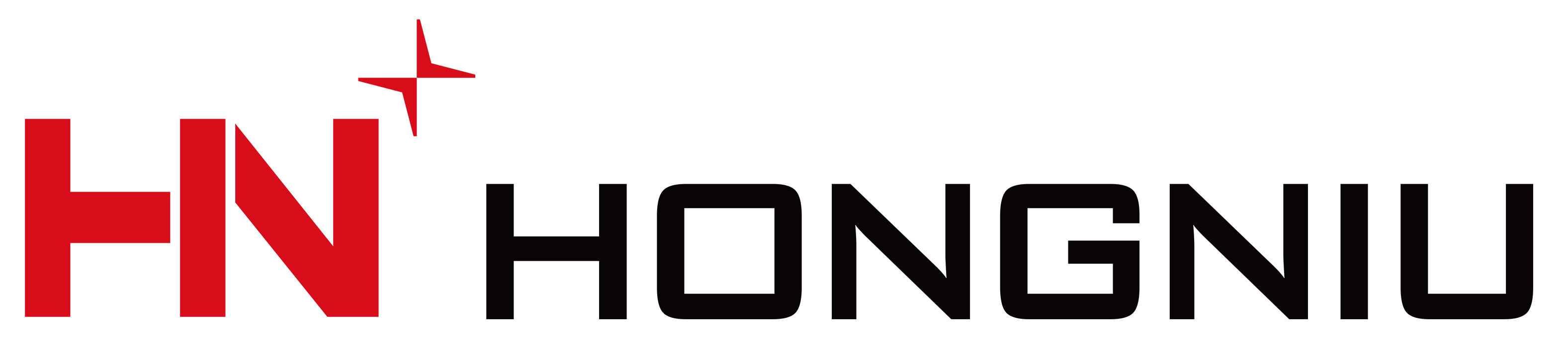

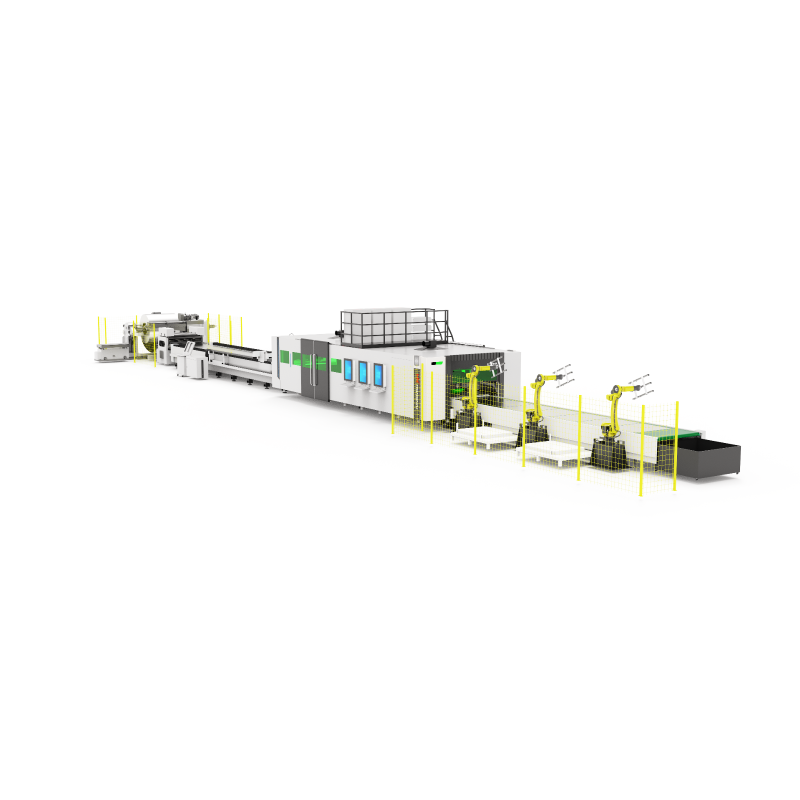

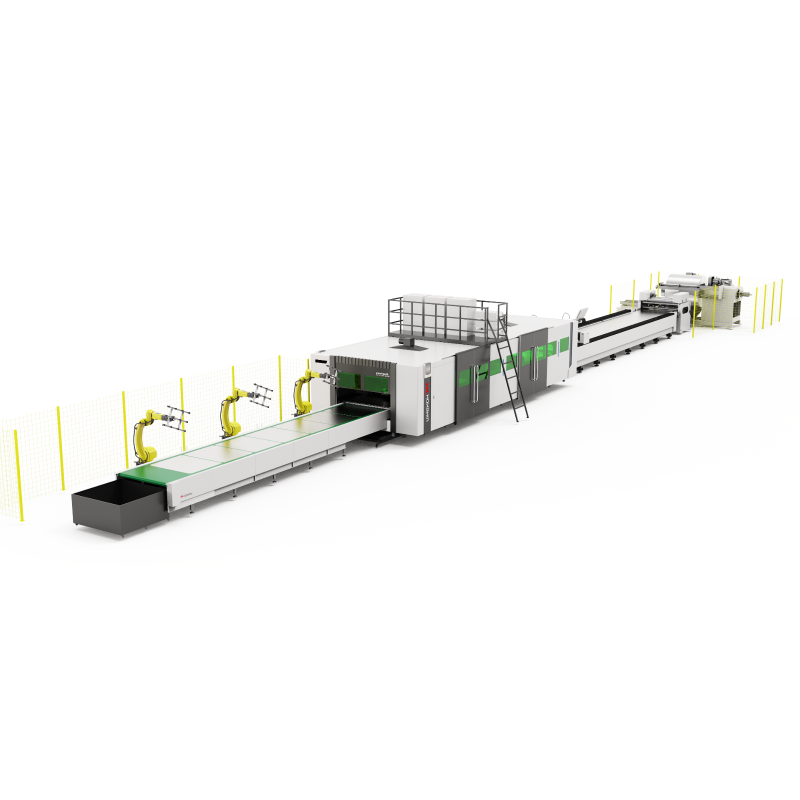

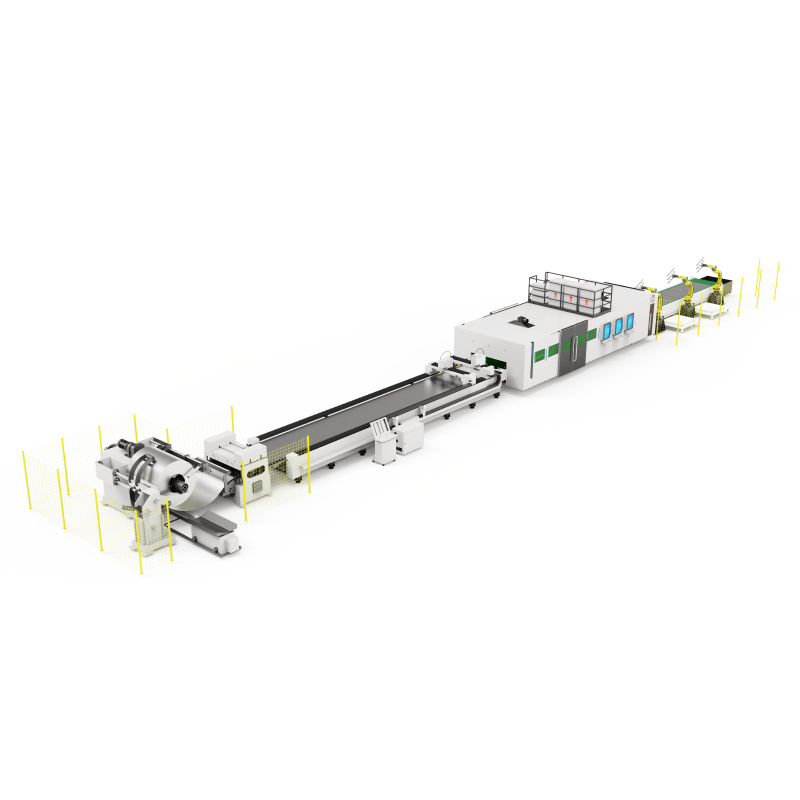

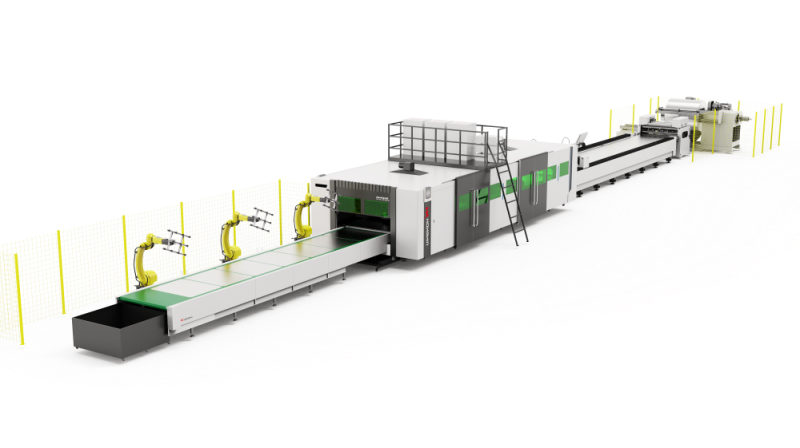

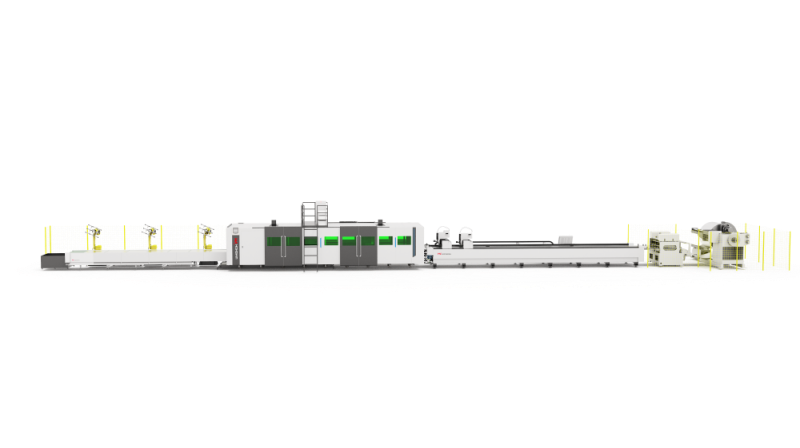

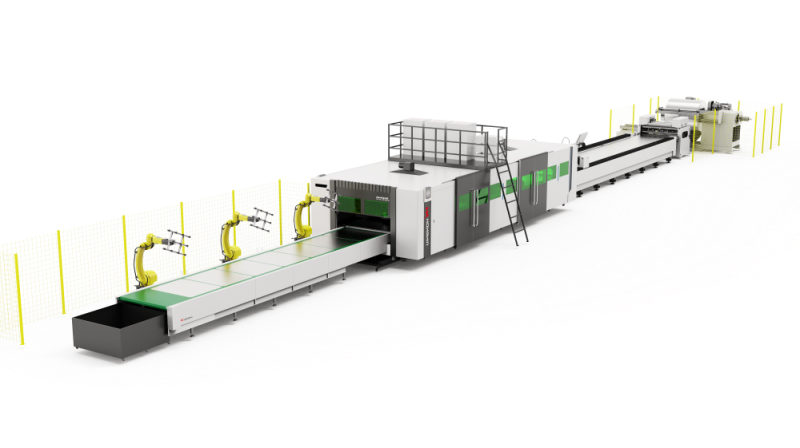

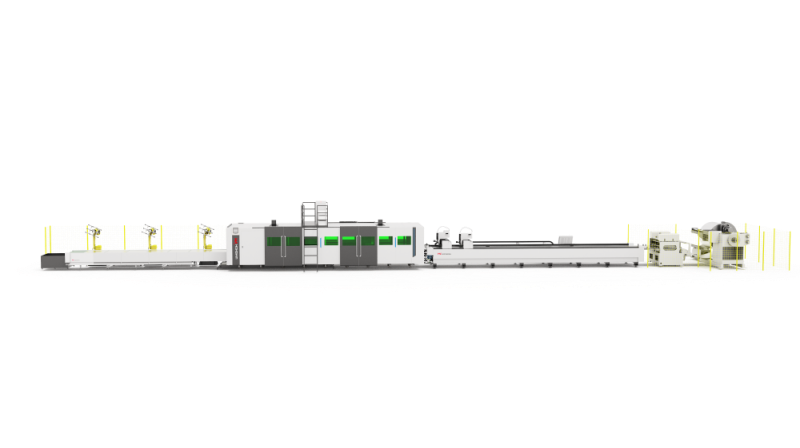

La Máquina de corte láser de fibra con desenrollado automático y múltiples pórticos está diseñada para el procesamiento continuo y de alta eficiencia de chapa metálica en bobina. Al integrar las funciones de desenrollado, nivelación, corte láser y recepción del material en una única línea automatizada, reduce significativamente los costos laborales mientras maximiza la productividad.

El diseño con múltiples pórticos permite que varios cabezales de corte trabajen simultáneamente, lo que la convierte en una solución ideal para entornos de producción masiva que requieren operaciones de corte estables, rápidas e ininterrumpidas.

Componentes de alta calidad para un rendimiento confiable

- Fuente del láser: Raycus / Max / RECI / IPG para una salida estable y de alta eficiencia

- Cabeza láser: BOCI / RAYTOOLS con enfoque automático, protección contra colisiones y monitoreo inteligente

- Sistema de control: Sistema CNC FSCUT que soporta CAD/DXF, anidado y corte volante

- Motores y controladores: DELTA / Fuji / Yaskawa para un control de movimiento preciso y estable

- Componentes Eléctricos: Schneider y Omron para una fiabilidad de grado industrial

- Sistema de refrigeración: Refrigerador de agua con protección por alarma de temperatura

- Lubricación automática: Lubricación programable para prolongar la vida útil de la máquina

Especificaciones y Rendimiento

Esta serie admite potencia láser hasta 12 kW, optimizada para cortar chapas metálicas de espesores entre 1–3 mm. El sistema de transmisión doble portal asegura un movimiento suave, alta aceleración y precisión de corte constante durante el procesamiento continuo de bobinas.

La cama rodante integrada minimiza la fricción del material, garantizando una alimentación suave y una alineación precisa del corte.

Aplicaciones y versatilidad

Materiales aplicables:

-

Acero al carbono

-

Acero inoxidable

-

Aluminio

-

Latón

-

Cobre

- Hoja galvanizada

Capacidades de procesamiento:

-

Corte continuo alimentado por bobina

-

Producción masiva de alta velocidad

-

Procesamiento simultáneo con múltiples haces

- Recogida automática opcional del material después del corte

Aplicaciones:

- Producción en masa de chapa metálica alimentada por bobina

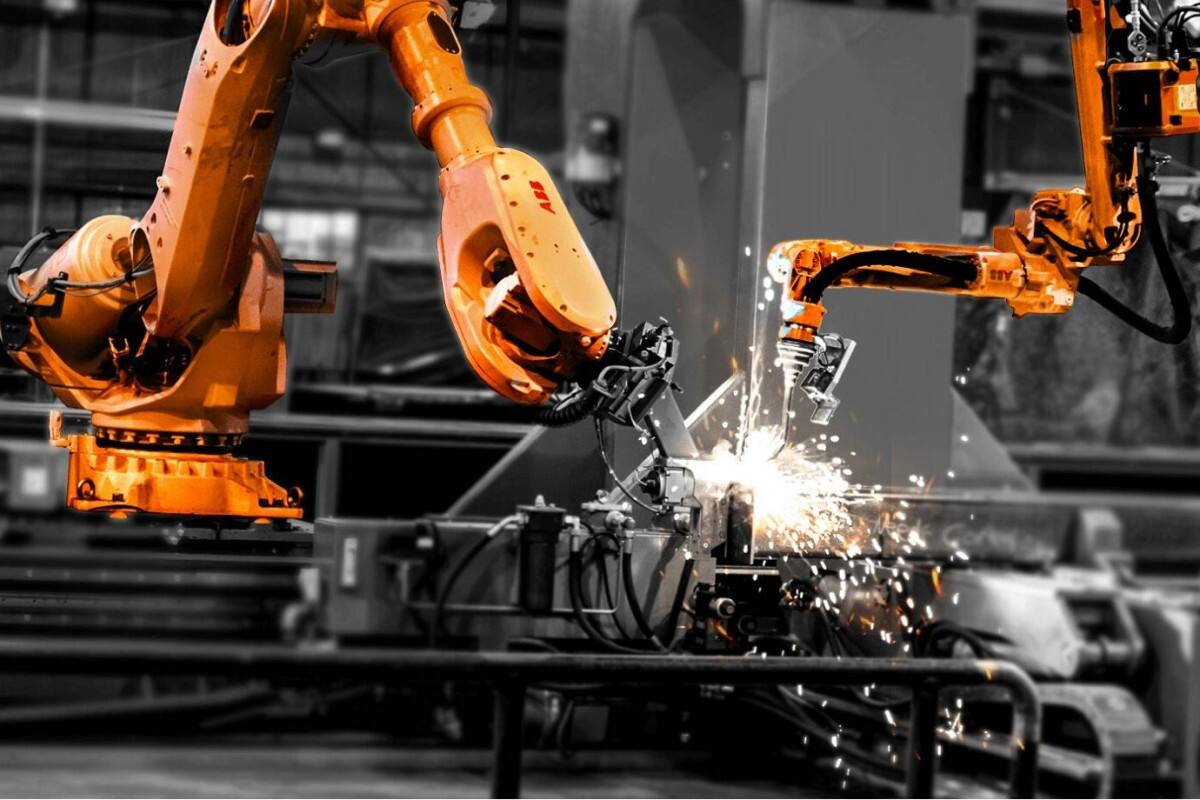

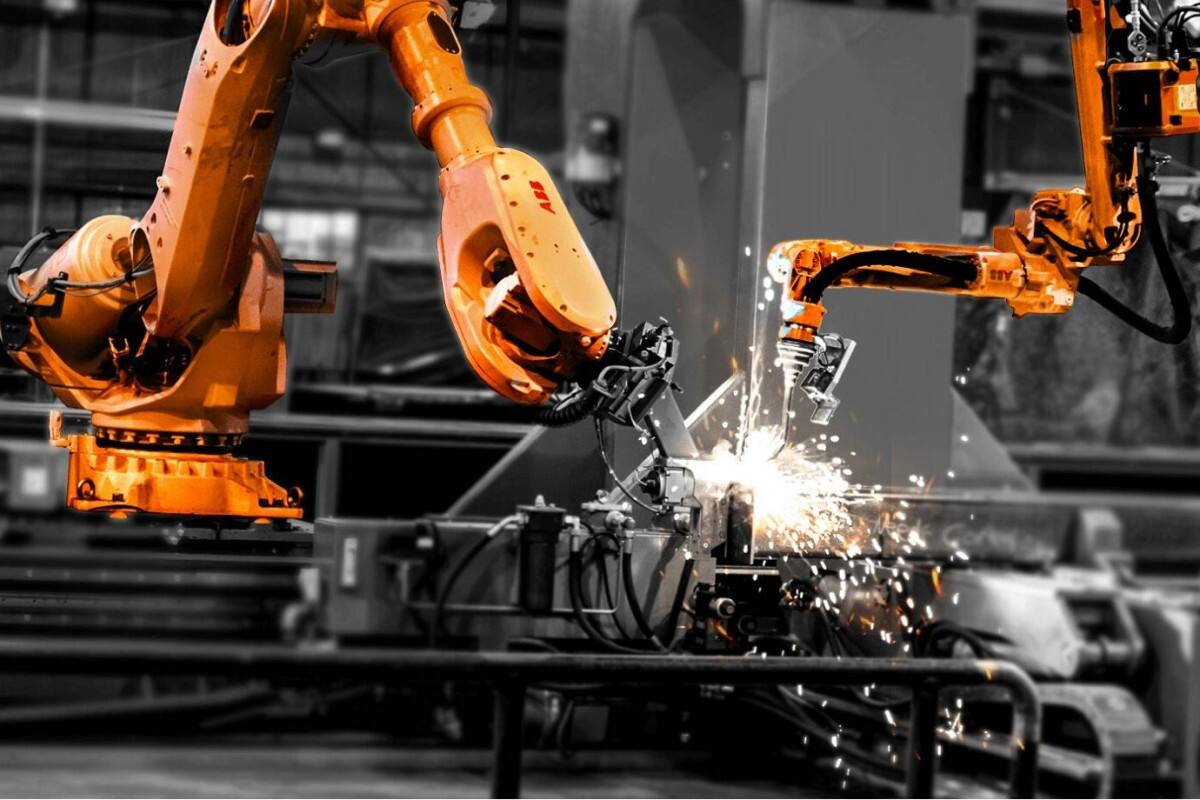

- Paneles de carrocería y piezas estructurales para automóviles

- Gabinetes eléctricos y cerramientos

- Fabricación de electrodomésticos

- Componentes para maquinaria de ingeniería

- Productos publicitarios y decorativos de metal

Diagrama de escenario de aplicación industrial

|

|

|

|

| Industria Aeroespacial |

Industria Automotriz |

Muebles y decoración |

Maquinaria para la fabricación de metales |

Ventaja Competitiva:

- Línea de producción automática de desenrollado: desenrollado, nivelación, corte y apilado en un solo sistema

- Diseño con múltiples pórticos: múltiples haces cortando simultáneamente para máxima eficiencia

- Reducción de costos laborales: operación completamente automatizada que minimiza la manipulación manual

- Configuración flexible: disponibles opciones totalmente cerradas o de tipo abierto

- Estructura estable: Sistema de doble accionamiento tipo pórtico con cama de máquina reforzada

- Amplio rango de potencia láser: 1,5 kW – 12 kW para diferentes necesidades de producción

- Componentes premium: Control FSCUT, cabezal BOCI/RYTOOLS, electrónica Schneider

- Bajo mantenimiento: Lubricación automática y monitoreo inteligente del sistema

Inspección de Calidad y Proceso de Fabricación:

| Inspección Previa al Montaje |

Mecanizado de precisión |

Vibración y Envejecimiento Natural |

| Cada componente de la máquina se somete a una medición precisa de la rectitud del riel guía y de la exactitud geométrica. Los altímetros verifican las dimensiones lineales para garantizar que cada pieza cumpla con los estándares de diseño. |

El mecanizado en bruto de alta velocidad elimina rebabas y material sobrante, seguido de un proceso fino para obtener superficies lisas y planas que aseguran una precisión de corte duradera. |

La tensión interna residual se libera mediante vibraciones y ciclos térmicos naturales. Este proceso mejora la rigidez estructural, la estabilidad y la precisión dimensional del bastidor de la máquina. |

| Proceso de ensamblaje |

Soldadura y resistencia estructural |

Inspección final y pruebas |

| Los rieles guía y los engranajes se instalan y calibran por técnicos cualificados utilizando herramientas de precisión, lo que garantiza una transmisión suave y un rendimiento estable de la máquina. |

La soldadura con protección de CO₂ garantiza uniones firmes y libres de defectos, mejorando la resistencia general del marco, la durabilidad y la estabilidad de corte. |

Las pruebas de rendimiento dinámico verifican la precisión de posicionamiento, repetibilidad y exactitud en microdesplazamientos. Los interferómetros compensan cualquier error del engranaje, garantizando una precisión superior en el corte. |

- ¿ Qué es eso?

- Máquina automática de corte láser con alimentación por bobina

- Línea múltiple de corte por láser de fibra tipo pórtico

- Línea de producción de corte láser con desenrollado

- Corte láser de chapa metálica de alta velocidad

-

Sistema industrial de corte láser por bobina