Spezifikationen:

| Modell |

4015GU |

| Arbeitsbereich |

4000 × 1500 mm - 6000 × 2000 mm |

| Laserleistung |

1,5 kW – 12 kW |

| Laserquelle |

Raycus / Max / RECI / IPG |

| Laserkopf |

BOCI / RAYTOOLS |

| Kontrollsystem |

FSCUT |

| Motor und Treiber |

DELTA / Fuji / Yaskawa |

| Positioniergenauigkeit |

±0.03 mm |

| Wiederholgenauigkeit |

±0,02 mm |

| Schneidgeschwindigkeit |

80 m/min |

| Kühlmethode |

Wasserkühlung |

| Lasertyp |

Faser |

| Bruttogewicht |

8–10 Tonnen |

Beschreibung:

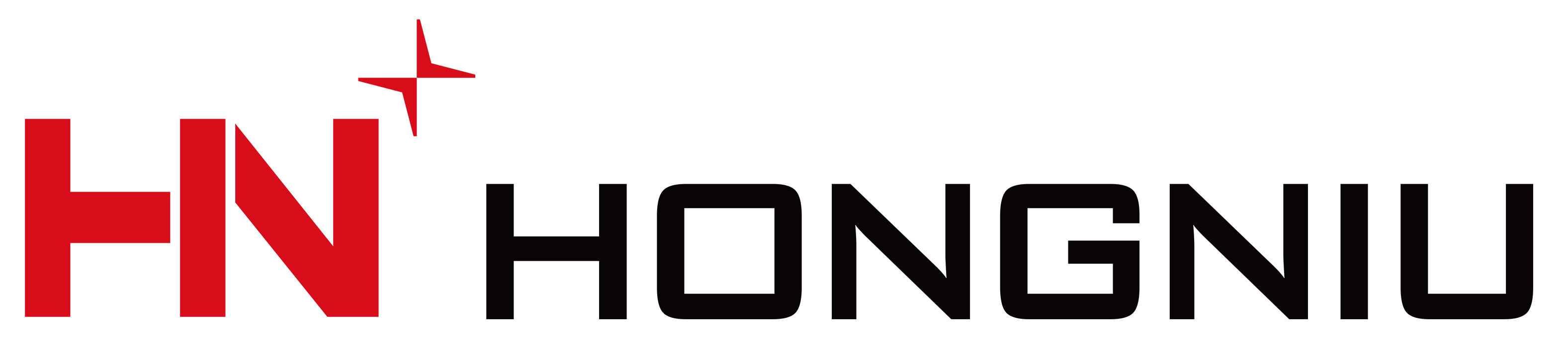

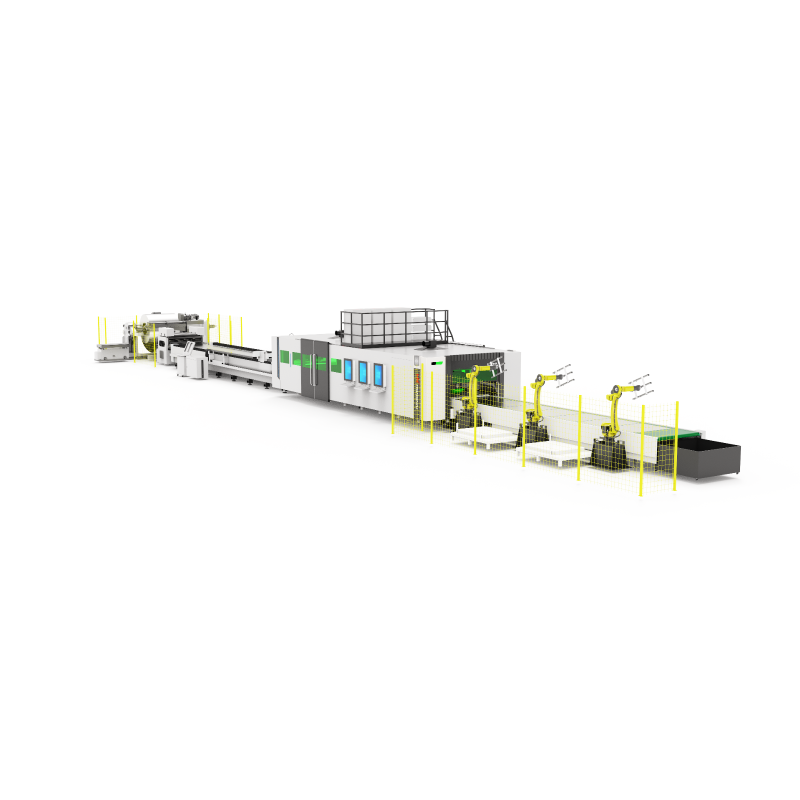

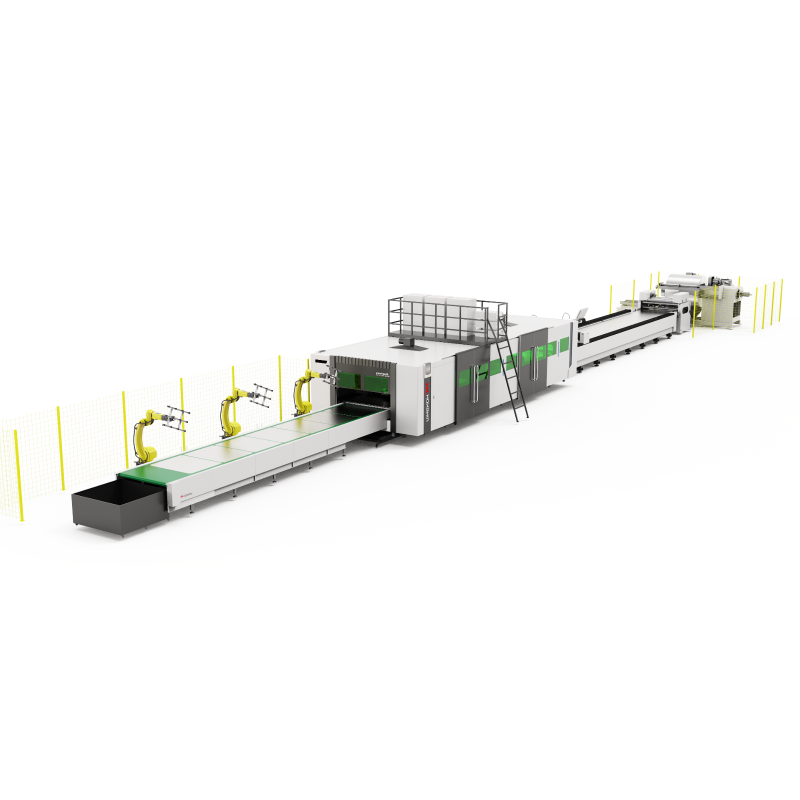

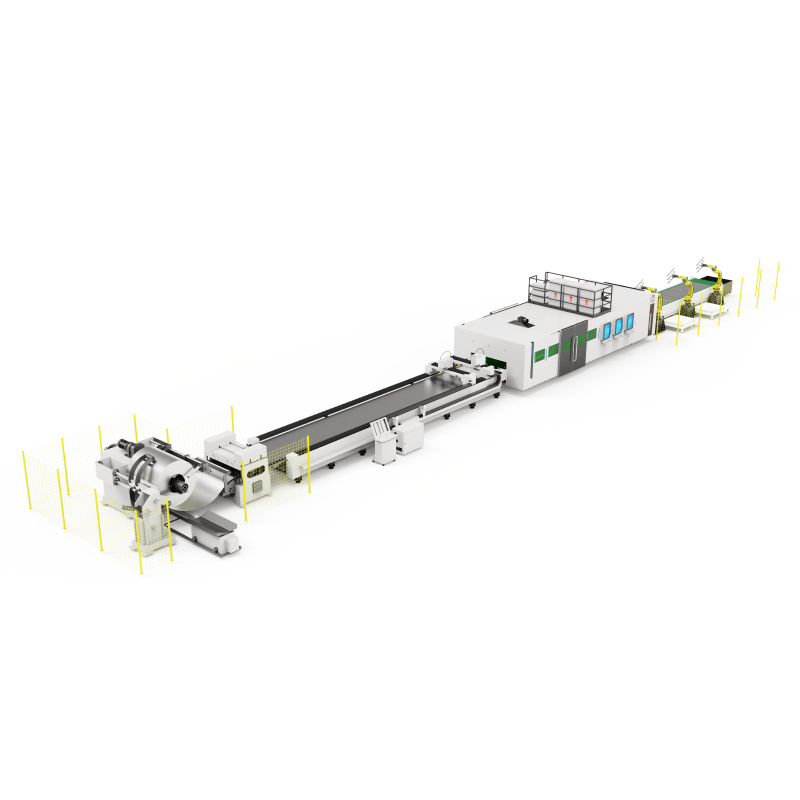

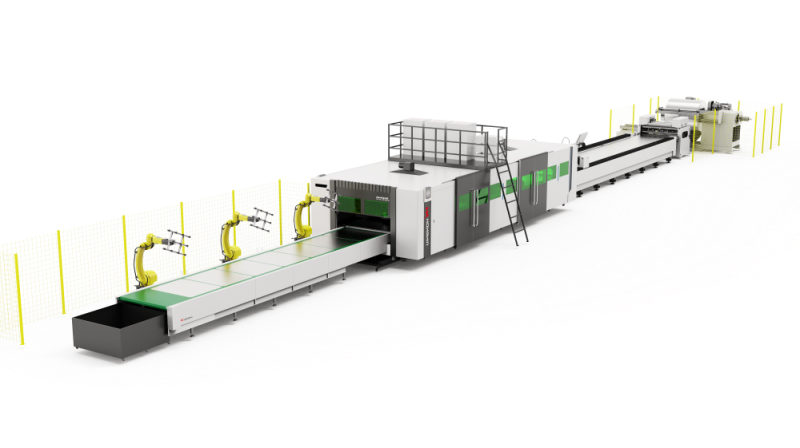

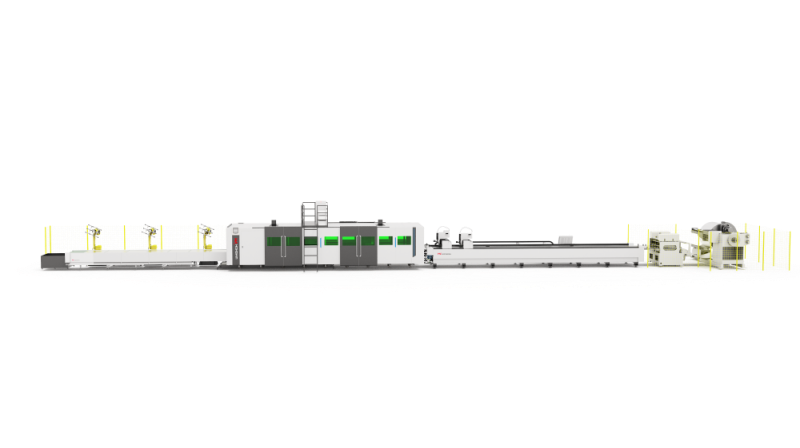

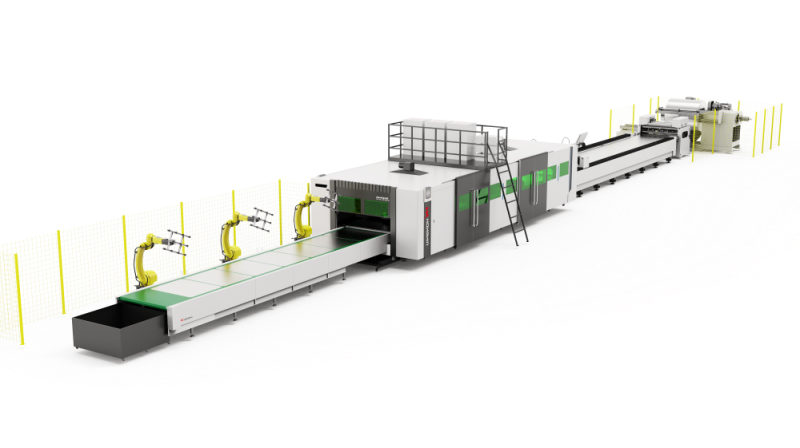

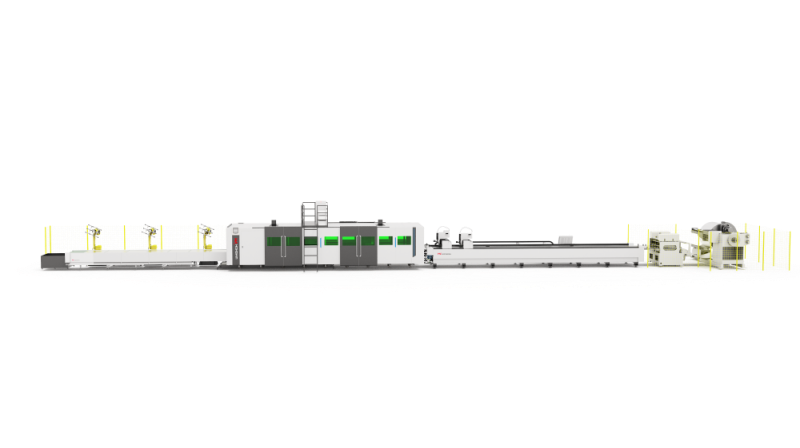

Die automatische Faserlaser-Schneidmaschine mit Mehrfach-Portalantrieb für Bandzuführung ist für einen hocheffizienten, kontinuierlichen Bearbeitungsprozess von Coil-Metallblechen konzipiert. Durch die Integration von Abrollen, Glätten, Laserschneiden und Materialentnahme in eine einzige automatisierte Linie werden die Personalkosten deutlich reduziert und die Produktivität maximiert.

Das Mehrfach-Portal-Design ermöglicht es mehreren Schneidköpfen, gleichzeitig zu arbeiten, und stellt somit eine ideale Lösung für Massenproduktionsumgebungen dar, die stabile, schnelle und unterbrechungsfreie Schneidvorgänge erfordern.

Hochwertige Komponenten für zuverlässige Leistung

- Laserquelle: Raycus / Max / RECI / IPG für stabile, hocheffiziente Leistung

- Laserkopf: BOCI / RAYTOOLS mit automatischer Fokusierung, Kollisionsschutz und intelligenter Überwachung

- Steuerungssystem: FSCUT-CNC-System, unterstützt CAD/DXF, Nesting und Flugschneiden

- Motoren & Treiber: DELTA / Fuji / Yaskawa für präzise und stabile Bewegungssteuerung

- Elektrische Komponenten: Schneider & Omron für industrietaugliche Zuverlässigkeit

- Kühlsystem: Wasserkühler mit Temperaturalarm-Schutz

- Automatische Schmierung: Programmierbare Schmierung zur Verlängerung der Maschinenlebensdauer

Spezifikationen und Leistung

Diese Serie unterstützt Laserleistungen bis zu 12 kW und ist optimiert für das Schneiden dünner Metallbleche mit Dicken von 1–3 mm. Das Portal-Doppelantrieb-Übertragungssystem gewährleistet gleichmäßige Bewegung, hohe Beschleunigung und konsistente Schneidgenauigkeit beim kontinuierlichen Bandmaterialbearbeitungsprozess.

Die integrierte Rollenbettung minimiert Materialreibung und sorgt so für ein reibungsloses Zuführen und eine präzise Schnittausrichtung.

Anwendungsmöglichkeiten und Vielseitigkeit

Anwendbare Materialien:

-

Kohlenstoffstahl

-

Edelstahl

-

Aluminium

-

Messing

-

Kupfer

- Galvanisiertes Blatt

Aufbereitungskapazitäten:

-

Kontinuierliches Schneiden aus Bandmaterial

-

Hochgeschwindigkeits-Batch-Produktion

-

Mehrfachstrahl-gleichzeitige Bearbeitung

- Optionale automatische Materialsammlung nach dem Schneiden

Anwendungsbereiche:

- Massenproduktion von Blechen aus Bandmaterial

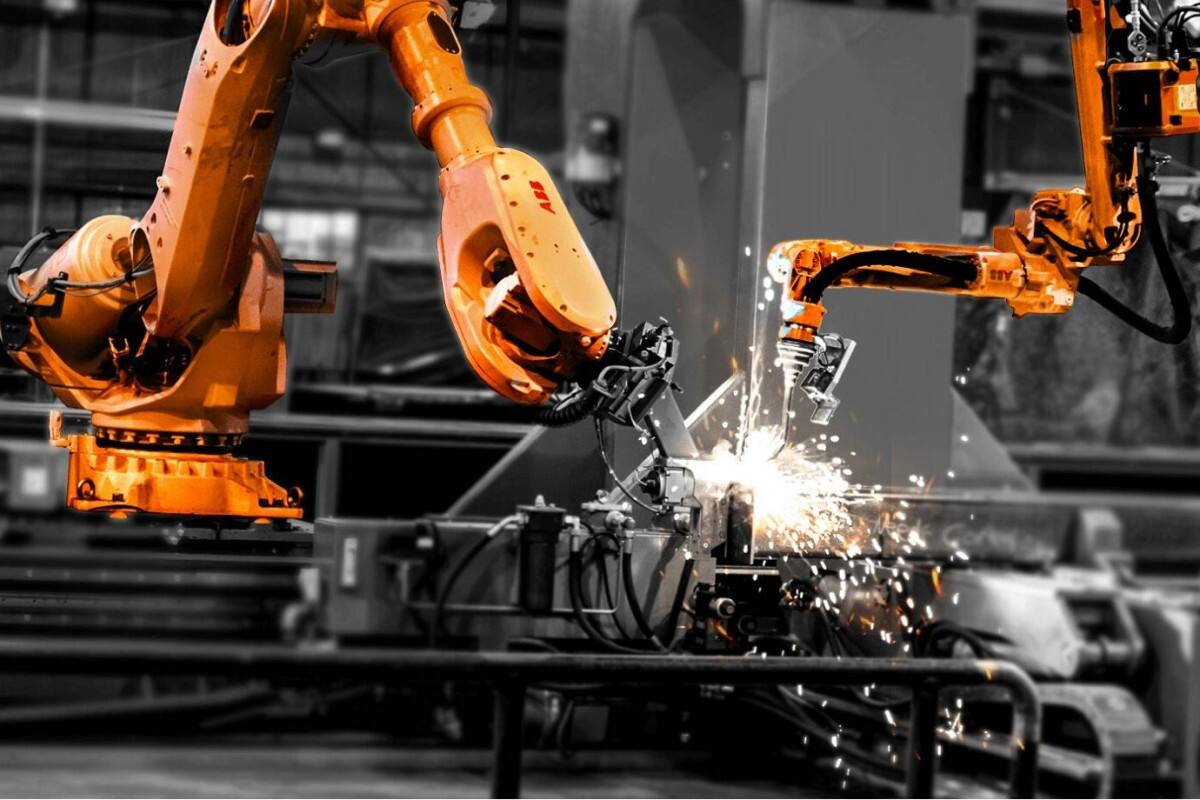

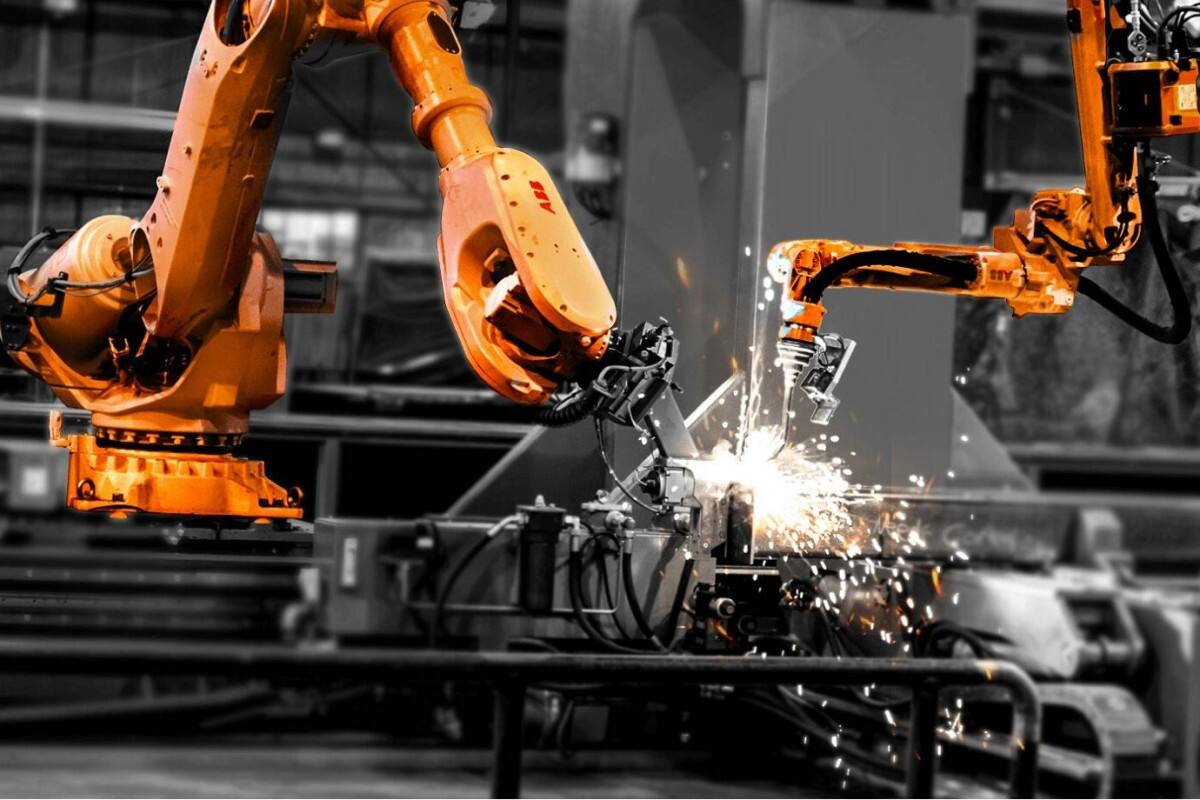

- Karosserieteile und Strukturbauteile für die Automobilindustrie

- Elektrische Schränke und Gehäuse

- Haushaltsgerätefertigung

- Komponenten für Baumaschinen

- Werbemetal- und Dekorationsprodukte

Anwendungsindustrie-Szenariodarstellung

|

|

|

|

| Luftfahrtindustrie |

Automobilindustrie |

Möbel und Dekoration |

Metallbearbeitungsmaschinen |

Wettbewerbsvorteil:

- Automatische Abrollanlage: Abrollen, Glätten, Schneiden und Stapeln in einem System

- Mehrfach-Portalantrieb: Mehrere Portalbalken schneiden gleichzeitig für maximale Effizienz

- Kostenreduzierung bei Arbeitskräften: Vollautomatischer Betrieb reduziert manuelle Eingriffe

- Flexible Konfiguration: Wählbar als vollständig geschlossene oder offene Ausführung

- Stabile Konstruktion: Portal-Doppelantriebssystem mit verstärktem Maschinenbett

- Breiter Laserleistungsbereich: 1,5 kW – 12 kW für unterschiedliche Produktionsanforderungen

- Hochwertige Komponenten: FSCUT-Steuerung, BOCI/RYTOOLS-Schneidkopf, Schneider-Elektronik

- Geringer Wartungsaufwand: Automatische Schmierung und intelligente Systemüberwachung

Qualitätsinspektion und Fertigungsprozess:

| Vormontage-Inspektion |

Präzisionsbearbeitung |

Vibration und natürliche Alterung |

| Jede Maschinenkomponente durchläuft eine präzise Messung der Führungsschienen-Geradheit und geometrischen Genauigkeit. Höhenmesser überprüfen die linearen Abmessungen, um sicherzustellen, dass jedes Teil die Konstruktionsvorgaben erfüllt. |

Hochgeschwindigkeits-Rohbearbeitung entfernt Grate und überschüssiges Material, gefolgt von Feinbearbeitung für glatte, ebene Oberflächen, die langfristige Schneidgenauigkeit gewährleisten. |

Verbleibende innere Spannungen werden durch Vibration und natürliche thermische Zyklen abgebaut. Dieser Prozess verbessert die strukturelle Steifigkeit, Stabilität und Maßgenauigkeit des Maschinenbetts. |

| Montageverfahren |

Schweißen und strukturelle Festigkeit |

Endinspektion und -prüfung |

| Führungsschienen und Zahnstangen werden von qualifizierten Technikern mit Präzisionswerkzeugen installiert und kalibriert, um einen gleichmäßigen Kraftübertrag und eine stabile Maschinenleistung zu gewährleisten. |

CO₂-Schutzgasschweißen garantiert feste, fehlerfreie Verbindungen und verbessert so die Gesamtstabilität, Langlebigkeit und Schneidgenauigkeit des Rahmens. |

Dynamische Leistungstests prüfen die Positioniergenauigkeit, Wiederholgenauigkeit und Präzision bei Mikroverlagerungen. Interferometer kompensieren etwaige Zahnstangenfehler, um eine hervorragende Schneidgenauigkeit sicherzustellen. |

Tag:

- Automatische Spulenzuführ-Laserschneidmaschine

- Mehrfach-Gantry-Faserlaser-Schneidlinie

- Abroll-Laserschneid-Produktionslinie

- Hochgeschwindigkeits-Laserschneiden von Blechen

-

Industrielles Spulen-Laser-Schneidsystem