Memilih mesin pemotong laser gentian yang sesuai telah menjadi salah satu keputusan paling penting bagi bengkel pembuatan logam moden. Dengan teknologi laser gentian terus mengatasi sistem CO₂ dan plasma dari segi kelajuan, kecekapan, dan kualiti tepi, semakin banyak pengilang beralih kepada laser gentian kuasa sederah — terutamanya yang berada dalam julat 1500W hingga 6000W — untuk pemprosesan logam lembaran harian.

Tetapi tidak semua laser gentian dicipta sama, dan mesin yang ideal bergantung kuat pada ketebalan, jenis bahan, isi padu pengeluaran yang dijangka, dan pengembangan perniagaan pada masa depan. Artikel ini meneroka faktor-faktor penting yang perlu dipertimbangkan apabila memilih mesin pemotong laser gentian untuk kepingan logam dari 3mm hingga 20mm, dengan fokus utama mengapa 3000W telah menjadi tahap kuasa yang paling popular dan berkesan dari segi kos.

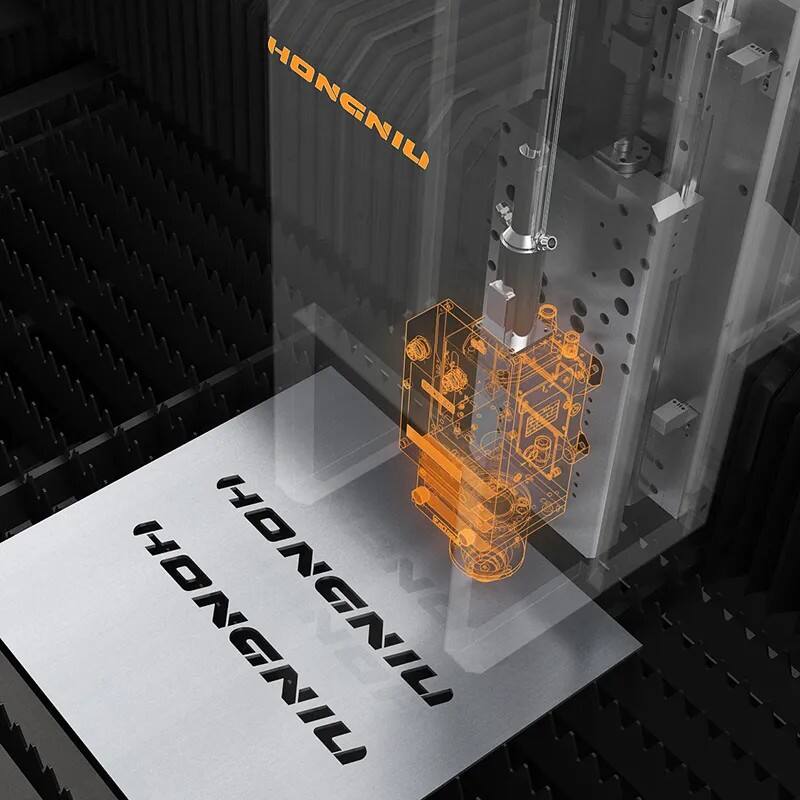

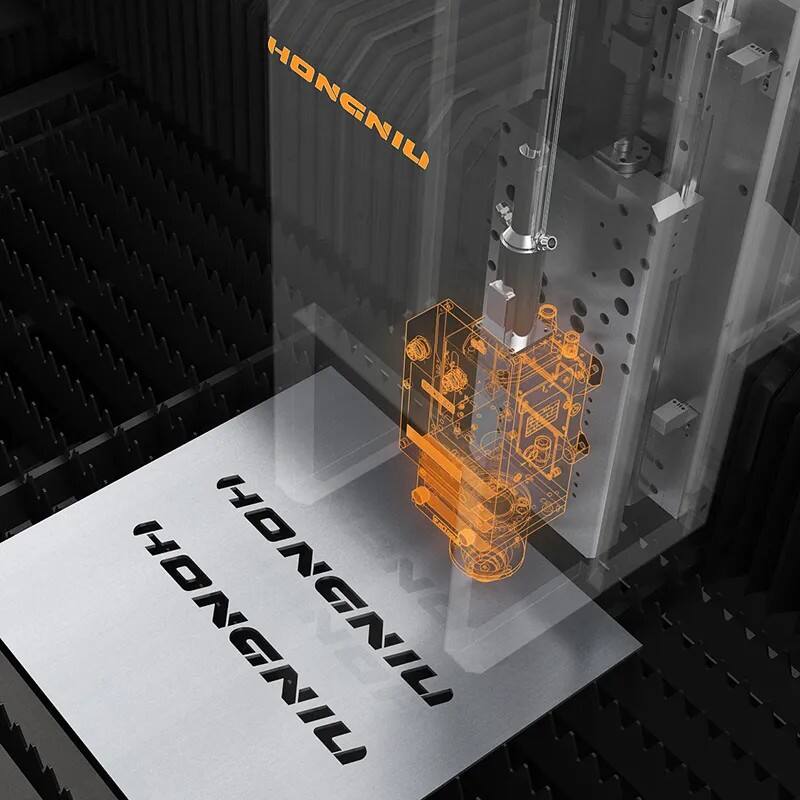

Memahami Bagaimana Kuasa Laser Mempengaruhi Prestasi Pemotongan

Kuasa laser sering kali merupakan spesifikasi pertama yang diperhatikan oleh pembeli, dan ada sebabnya: ia secara langsung memberi kesan kepada kelajuan pemotongan, keupayaan menembusi, kualiti tepi, dan julat bahan yang disokong. Untuk logam keping dalam kategori 3mm–20mm, kebanyakan bengkel cenderung memilih tahap kuasa antara 1500W dan 6000W.

Sistem berkuasa rendah, seperti 1000W atau 1500W, sangat baik untuk logam lembaran nipis, papan tanda, panel hiasan, dan perumahan elektronik. Namun, apabila beban kerja termasuk keluli tahan karat melebihi 4mm atau keluli karbon melebihi 6mm, sistem berkuasa rendah boleh menjadi perlahan dan tidak stabil, terutamanya semasa potongan yang lebih tebal atau pengeluaran berjumlah tinggi.

Di hujung yang bertentangan, mesin berkuasa tinggi di atas 10kW menawarkan kapasiti ketebalan yang mengagumkan dan kelajuan luar biasa, tetapi kos pembelian dan operasinya jauh lebih tinggi. Manfaat mereka sering kurang dimanfaatkan di bengkel kerja logam lembaran biasa, di mana kebanyakan komponen adalah di bawah 16mm.

Mengapa Jenis Bahan Penting Sama Seperti Ketebalan

Logam yang berbeza bertindak balas secara berbeza dengan cahaya laser gentian. Sebagai contoh:

Keluli karbon menyerap tenaga laser dengan baik, membolehkan sistem 1500W memproses ketebalan sederhana secara cekap.

Keluli tahan karat memerlukan lebih kuasa untuk mengekalkan tepi yang bersih dan bebas oksida.

Aluminium dan tembaga bersifat pantulan dan mengalirkan haba dengan pantas, memerlukan lebih banyak tenaga laser dan sistem perlindungan pantulan lanjutan.

Keluli galvanis boleh dipotong secara berkesan, tetapi memerlukan parameter yang halus untuk mengelakkan lapisan terbakar.

Bagi bengkel logam kepingan tujuan umum, laser sederhana memberikan keserasian terbaik merentasi variasi bahan ini.

Mengapa 3000W Adalah Pilihan Kuasa Paling Serbaguna untuk Perajin Logam Kepingan

Antara semua peringkat kuasa yang tersedia, mesin pemotong laser gentian 3000W telah muncul sebagai penyelesaian paling seimbang dalam industri. Ia menawarkan keupayaan pemotongan yang sangat baik untuk kebanyakan aplikasi komersial logam kepingan tanpa kos tinggi yang dikaitkan dengan sistem berperingkat industri 6kW–12kW.

Mesin 3000W tipikal boleh memotong:

Keluli karbon: sehingga 10–14mm

Keluli tahan karat: sehingga 6–8mm

Aluminium: sehingga 5–6mm

Keluli galvanis: ketebalan sederhana dengan teknologi anti-pantulan yang stabil

Lebih penting lagi, tahap 3000W menyokong kelajuan pemotongan yang sangat tinggi dalam julat ketebalan 1mm–6mm—iaitu tempat kebanyakan komponen diperbuat.

Pengilang peralatan dapur, saluran udara, braket automotif, bahagian jentera, kabinet elektrik, panel lif, dan rangka perabot kerap mendapati bahawa 3000W memberikan segala yang mereka perlukan untuk pengeluaran berterusan.

Kos berbanding Keupayaan: Titik 'Manis' Produktiviti

Kepentingan 3000W bukan sahaja terletak pada keupayaan pemotongan tetapi juga dari segi kecekapan kos secara keseluruhan:

Mesin jauh lebih murah berbanding model berkuasa tinggi.

Penggunaan elektrik kekal sederhana.

Penyelenggaraan dan barangan pakai masih berpatutan.

Penggunaan gas bantuan dioptimumkan disebabkan masa tusup yang lebih rendah.

Latihan operator dan pengoptimuman parameter adalah lebih mudah.

Ini menjadikan 3000W peningkatan yang sangat baik untuk bengkel yang berpindah daripada laser CO₂ atau teknologi pemotongan mekanikal tradisional.

Bagaimana Kelajuan Pemotongan dan Kualiti Tepi Mempengaruhi Output Pengeluaran Sebenar

Ramai pembeli baru hanya fokus pada kuasa laser, tetapi produktiviti sebenar ditentukan oleh hubungan antara kelajuan pemotongan, kualiti tepi, dan kestabilan mesin. Laser gentian dengan kawalan pergerakan yang diselaraskan dengan baik boleh mengatasi mesin berkuasa lebih tinggi yang mempunyai ketepatan mekanikal rendah atau perisian CNC yang lapuk.

Kesan Sebenar Kelajuan Pemotongan

Walaupun wattan tinggi meningkatkan kelajuan pemotongan, faktor lain juga penting:

Pecutan dan nyahpecutan kepala pemotong

Berat dan kekukuhan gerudi (gantry)

Pengoptimuman laluan potong

Tekanan dan ketulenan gas bantuan

Kualiti alur dari sumber laser

Motor dan pemacu ringan, berketepatan tinggi

Untuk logam nipis dan sederhana, mesin 3000W biasanya beroperasi pada kelajuan yang membolehkan bengkel melipatgandakan atau mencapai tiga kali ganda produktiviti berbanding sistem CO₂.

Kualiti Tepi: Faktor Penentu Kejayaan

Dalam banyak industri, tepi potongan menentukan sama ada komponen boleh terus ke proses lenturan, kimpalan, atau salutan. Kualiti tepi yang rendah bermakna penambahbaikan tambahan seperti pengampelasan, penggilapan, atau kerja semula, yang merosakkan kecekapan pengeluaran.

Laser gentian unggul berkat:

Zon terjejas haba yang lebih kecil

Lebar alur yang sempit

Tepi yang licin dan konsisten

Pembentukan mikro-duri dikurangkan

Permukaan potongan yang bersih apabila menggunakan bantuan nitrogen

Terutamanya dalam produk keluli tahan karat seperti perkakas dapur, panel lif, atau skrin hiasan, laser gentian memberikan kemasan yang menghilangkan keperluan untuk penggilapan tambahan.

Membandingkan Prestasi Merentasi Jenis Logam Kepingan Berbeza

Mesin pemotong laser gentian terkenal dengan keserbagunaannya. Walau bagaimanapun, setiap bahan berkelakuan berbeza di bawah tenaga laser.

Keluli karbon

Bahan yang paling mudah diproses. Laser gentian memberikan kelajuan luar biasa dan tepi yang bersih, terutamanya dengan oksigen untuk kepingan tebal dan nitrogen untuk potongan nipis bebas burr.

Keluli tahan karat

Mendapat manfaat besar daripada pemotongan nitrogen, menghasilkan tepi yang tidak teroksidasi dan berkilat, sesuai untuk peralatan makanan, peranti perubatan, dan komponen arkitektur.

Aluminium & Aloi

Lebih mencabar disebabkan oleh pantulan, tetapi laser gentian moden dengan perlindungan pantulan balik dan nitrogen bertekanan tinggi boleh menghasilkan keputusan yang sangat baik.

Keluli Galvanis

Memerlukan parameter yang seimbang untuk mengelakkan pembakaran lapisan, tetapi laser gentian memotongnya secara berkesan untuk saluran HVAC, kabinet, dan kotak penutup.

Menilai Jumlah Kos dan Pulangan Pelaburan Jangka Panjang bagi Laser Gentian

Walaupun harga pembelian sentiasa merupakan faktor utama, pulangan pelaburan jangka panjang sering kali lebih penting. Laser gentian dikenali dengan kos pengendalian yang rendah dan masa operasi mesin yang tinggi.

Penyumbang utama kepada ROI termasuk:

Penjimatan tenaga: Laser gentian menggunakan sehingga 50% kurang elekrik berbanding sistem CO₂.

Pengurangan penyelenggaraan: Tiada cermin, optik terkedap, jangka hayat sumber laser lebih panjang.

Penjimatan bahan: Susunan lebih baik, celah sempit, kurang bahagian yang ditolak.

Keserasian dengan pengautomasian: Pemuat, pengeluar, penukar palet, dan sistem penyelesenan melanjutkan produktiviti.

Kecekapan tenaga kerja: Pengendali boleh mengendalikan lebih banyak mesin dengan kurang campur tangan manual.

Kebanyakan kedai memulihkan pelaburan mereka dalam tempoh 12–36 bulan bergantung pada isi padu pengeluaran.

Tip Pembeli Praktikal untuk Memilih Mesin yang Tepat

Sebelum membeli mesin pemotong laser gentian, pertimbangkan perkara berikut:

Nilai Ketebalan Bahan Utama Anda

Pilih julat kuasa yang sepadan dengan beban kerja utama anda—bukan kerja yang paling jarang dilakukan.

Pilih Saiz Katil Pemotong yang Sesuai

3015 (3m × 1.5m) adalah yang paling biasa, manakala katil yang lebih besar meningkatkan produktiviti untuk bahagian yang bersaiz besar.

Nilaikan Perisian CNC dan Kawalan Pergerakan

Pergerakan yang lancar dan stabil memberi kesan langsung kepada tepi yang lebih bersih dan kitaran pengeluaran yang lebih cepat.

Cari Sumber Laser dan Komponen yang Boleh Dipercayai

Jenama-jenama seperti IPG dan Raycus dikenali kerana kualiti alur yang stabil dan jangka hayat perkhidmatan yang panjang.

Pertimbangkan Sokongan Selepas Jualan

Pasukan teknikal yang kukuh, perkhidmatan jarak jauh yang pantas bertindak balas, dan komponen ganti yang mudah diakses adalah penting untuk meminimumkan masa hentian operasi.

Fikiran Akhir

Memilih mesin pemotong laser serat terbaik untuk logam plat setebal 3mm–20mm pada dasarnya berkaitan dengan keseimbangan prestasi, kos, dan fleksibiliti jangka panjang. Bagi kebanyakan bengkel pembuatan logam, laser serat 3000W memberikan kepelbagaian luar biasa, pemprosesan pantas, kualiti potongan yang sangat baik, dan pulangan pelaburan yang kukuh. Dengan memahami keperluan bahan, menilai kelajuan pemotongan, dan memilih komponen mesin yang boleh dipercayai, pengilang boleh membuat keputusan yakin yang menyokong operasi semasa dan pertumbuhan masa depan.