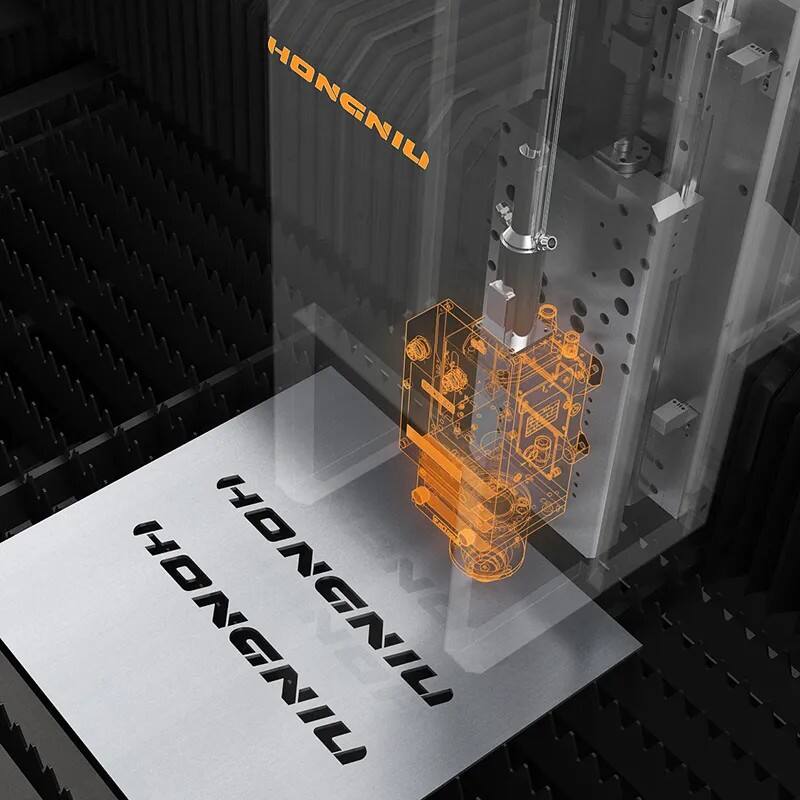

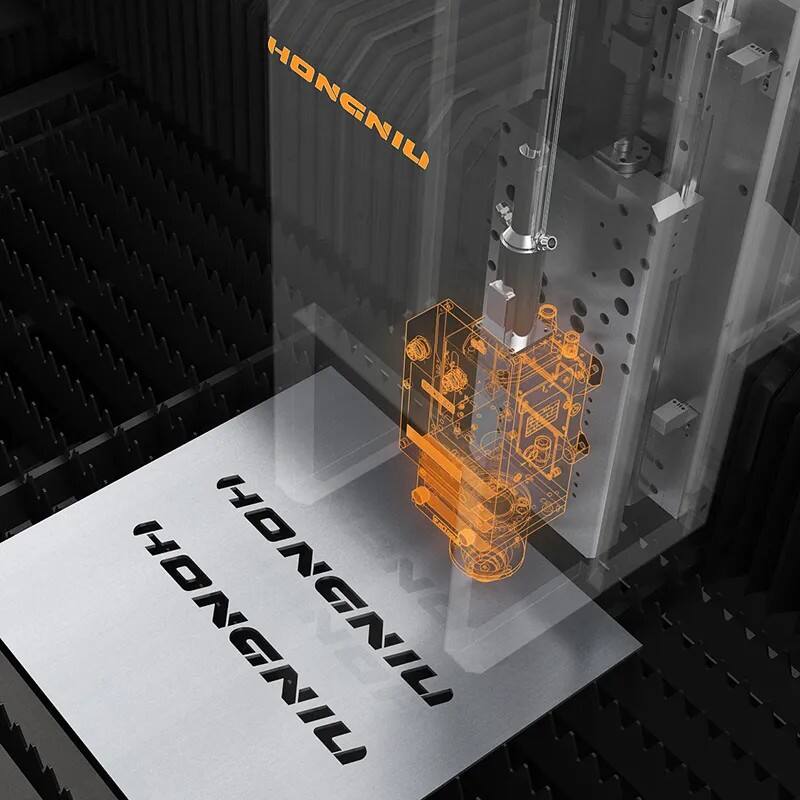

Memilih mesin pemotong laser serat yang tepat telah menjadi salah satu keputusan paling penting bagi bengkel fabrikasi logam modern. Seiring teknologi laser serat terus melampaui sistem CO₂ dan plasma dalam hal kecepatan, efisiensi, dan kualitas tepi, semakin banyak produsen yang beralih ke laser serat daya menengah—khususnya yang berada dalam kisaran 1500W hingga 6000W—untuk pemrosesan logam lembaran harian.

Namun tidak semua laser serat diciptakan sama, dan mesin yang ideal sangat bergantung pada ketebalan, jenis material, volume produksi yang diharapkan, serta ekspansi bisnis di masa depan. Artikel ini membahas faktor-faktor penting yang perlu dipertimbangkan saat memilih mesin pemotong laser serat untuk pelat logam 3mm hingga 20mm, dengan fokus kuat pada alasan mengapa daya 3000W telah menjadi tingkat daya yang paling populer dan paling hemat biaya.

Memahami Cara Daya Laser Mempengaruhi Kinerja Pemotongan

Daya laser sering kali menjadi spesifikasi pertama yang diperhatikan pembeli, dan hal ini beralasan: karena daya secara langsung memengaruhi kecepatan pemotongan, kemampuan menembus, kualitas tepi potong, serta rentang material yang didukung. Untuk pelat logam dalam kategori 3mm–20mm, mayoritas bengkel cenderung memilih level daya antara 1500W hingga 6000W.

Sistem dengan daya rendah, seperti 1000W atau 1500W, sangat baik untuk pelat logam tipis, rambu-rambu, panel dekoratif, dan perangkat elektronik. Namun, ketika pekerjaan melibatkan baja tahan karat di atas 4mm atau baja karbon di atas 6mm, sistem berdaya rendah dapat menjadi lambat dan tidak stabil, terutama saat memotong material yang lebih tebal atau dalam produksi volume tinggi.

Di sisi lain, mesin berdaya tinggi di atas 10kW menawarkan kapasitas ketebalan mengesankan dan kecepatan luar biasa, tetapi jauh lebih mahal dalam pembelian maupun operasionalnya. Manfaatnya sering kali kurang dimanfaatkan di bengkel permesinan pelat logam pada umumnya, di mana sebagian besar komponen memiliki ketebalan di bawah 16mm.

Mengapa Jenis Material Sama Pentingnya dengan Ketebalan

Logam yang berbeda berinteraksi secara berbeda terhadap cahaya laser serat. Misalnya:

Baja karbon menyerap energi laser dengan baik, memunginkan sistem 1500W memproses ketebalan sedang secara efisien.

Baja tahan karat memerlukan daya lebih tinggi untuk menjaga tepi yang bersih dan bebas oksida.

Aluminium dan tembaga bersifat reflektif dan menghantarkan panas dengan cepat, sehingga membutuhkan energi laser lebih besar dan sistem perlindungan pantulan canggih.

Baja galvanis dapat dipotong secara efektif, tetapi memerlukan parameter yang halus untuk mencegah terkelupasnya lapisan pelindung.

Untuk bengkel perakitan logam lembaran serba guna, laser kelas menengah memberikan kompatibilitas terbaik di antara variasi material ini.

Mengapa 3000W Merupakan Pilihan Daya Paling Serbaguna untuk Perajin Logam Lembaran

Di antara semua tingkatan daya yang tersedia, mesin pemotong laser serat 3000W telah muncul sebagai solusi paling seimbang di industri. Mesin ini menawarkan kemampuan pemotongan yang sangat baik untuk sebagian besar aplikasi logam lembaran komersial tanpa biaya tinggi yang melekat pada sistem kelas industri 6kW–12kW.

Mesin 3000W khas dapat memotong:

Baja karbon: hingga 10–14 mm

Baja tahan karat: hingga 6–8 mm

Aluminium: hingga 5–6 mm

Kuningan / tembaga: ketebalan sedang dengan teknologi anti-pantulan yang stabil

Lebih penting lagi, level 3000W mendukung kecepatan pemotongan yang sangat tinggi pada kisaran ketebalan 1mm–6mm—di mana sebagian besar komponen fabrikasi diproduksi.

Produsen peralatan dapur, saluran udara, braket otomotif, suku cadang mesin, kabinet listrik, panel lift, dan rangka furnitur sering menemukan bahwa 3000W menyediakan semua yang mereka butuhkan untuk produksi berkelanjutan.

Biaya vs. Kemampuan: "Titik Optimal" Produktivitas

Pentingnya 3000W tidak hanya terletak pada kemampuan pemotongan, tetapi juga pada efisiensi biaya secara keseluruhan:

Mesin jauh lebih murah dibandingkan model berdaya tinggi.

Konsumsi listrik tetap sedang.

Perawatan dan perlengkapan habis pakai tetap terjangkau.

Penggunaan gas bantu dioptimalkan karena waktu penusukan yang lebih rendah.

Pelatihan operator dan optimasi parameter lebih sederhana.

Hal ini membuat 3000W menjadi peningkatan yang sangat baik untuk bengkel yang beralih dari laser CO₂ atau teknologi pemotongan mekanis tradisional.

Bagaimana Kecepatan Pemotongan dan Kualitas Tepi Mempengaruhi Output Produksi Nyata

Banyak pembeli baru hanya fokus pada daya laser, tetapi produktivitas sebenarnya ditentukan oleh hubungan antara kecepatan pemotongan, kualitas tepi, dan stabilitas mesin. Laser serat dengan kontrol gerak yang disetel dengan baik dapat memberikan kinerja lebih tinggi dibandingkan mesin berdaya lebih besar namun memiliki akurasi mekanis buruk atau perangkat lunak CNC yang sudah usang.

Dampak Nyata dari Kecepatan Pemotongan

Meskipun daya tinggi meningkatkan kecepatan pemotongan, faktor lain juga penting:

Akselerasi dan deselerasi kepala pemotong

Berat dan kekakuan gantry

Optimalisasi jalur potong

Tekanan dan kemurnian gas bantu

Kualitas berkas dari sumber laser

Motor dan penggerak ringan dengan presisi tinggi

Untuk logam lembaran tipis dan sedang, mesin 3000W secara rutin beroperasi pada kecepatan yang memungkinkan bengkel menggandakan atau bahkan mengalikan tiga kali lipat produktivitas dibandingkan dengan sistem CO₂.

Kualitas Tepi: Faktor Penentu Keberhasilan

Di banyak industri, tepi potongan menentukan apakah komponen dapat langsung masuk ke proses bending, pengelasan, atau pelapisan. Kualitas tepi yang buruk berarti diperlukannya amplas tambahan, gerinda, atau pekerjaan ulang, yang menghancurkan efisiensi produksi.

Laser serat unggul berkat:

Zona terkena panas yang lebih kecil

Lebar alur potong yang sempit

Tepi yang halus dan konsisten

Pembentukan mikro-duri yang berkurang

Permukaan potongan yang bersih saat menggunakan bantuan nitrogen

Terutama pada produk baja tahan karat seperti peralatan dapur, panel lift, atau layar dekoratif, laser serat menghasilkan hasil akhir yang menghilangkan kebutuhan akan pemolesan tambahan.

Membandingkan Kinerja pada Berbagai Jenis Logam Lembaran

Mesin pemotong laser serat dikenal karena fleksibilitasnya. Namun, setiap material bereaksi berbeda terhadap energi laser.

Baja karbon

Material yang paling mudah diproses. Laser serat memberikan kecepatan luar biasa dan tepi potongan yang bersih, terutama dengan oksigen untuk lembaran tebal serta nitrogen untuk potongan tipis bebas burr.

Baja tahan karat

Banyak diuntungkan dari pemotongan nitrogen, menghasilkan tepi non-oksidasi yang menyerupai cermin, sangat ideal untuk peralatan makanan, perangkat medis, dan komponen arsitektural.

Aluminium & Paduannya

Lebih menantang karena sifat reflektifnya, tetapi laser serat modern dengan perlindungan pantulan balik dan nitrogen bertekanan tinggi dapat menghasilkan hasil yang sangat baik.

Baja Galvanis

Membutuhkan parameter yang seimbang untuk menghindari terbakarnya lapisan, tetapi laser serat mampu memotongnya secara efektif untuk saluran HVAC, kabinet, dan panel.

Mengevaluasi Total Biaya dan ROI Jangka Panjang dari Laser Serat

Meskipun harga pembelian selalu menjadi faktor utama, pengembalian investasi jangka panjang sering kali lebih penting. Laser serat dikenal memiliki biaya operasional rendah dan waktu operasional mesin yang tinggi.

Kontributor utama terhadap ROI meliputi:

Hemat energi: Laser serat menggunakan listrik hingga 50% lebih rendah dibanding sistem CO₂.

Pengurangan perawatan: Tidak ada cermin, optik tertutup rapat, usia sumber laser lebih panjang.

Penghematan material: Nesting lebih baik, celah lebih sempit, jumlah bagian yang ditolak lebih sedikit.

Kompatibilitas otomasi: Loader, unloader, pengganti palet, dan sistem penyortiran memperluas produktivitas.

Efisiensi tenaga kerja: Operator dapat mengelola lebih banyak mesin dengan intervensi manual yang lebih sedikit.

Sebagian besar toko mengembalikan investasi mereka dalam 12–36 bulan tergantung pada volume produksi.

Tips Pembeli Praktis untuk Memilih Mesin yang Tepat

Sebelum membeli mesin pemotong laser serat, pertimbangkan hal-hal berikut:

Evaluasi Ketebalan Material Utama Anda

Pilih kisaran daya yang sesuai dengan beban kerja utama Anda—bukan pekerjaan paling jarang Anda lakukan.

Pilih Ukuran Meja Pemotongan yang Sesuai

3015 (3m × 1.5m) adalah ukuran yang paling umum, sedangkan meja yang lebih besar meningkatkan produktivitas untuk bagian berukuran besar.

Evaluasi Perangkat Lunak CNC dan Kontrol Gerak

Gerakan yang halus dan stabil secara langsung menghasilkan tepi yang lebih rapi dan siklus produksi yang lebih cepat.

Cari Sumber Laser dan Komponen yang Andal

Merek-merek seperti IPG dan Raycus dikenal karena kualitas balok yang stabil dan masa pakai panjang.

Pertimbangkan Dukungan Purna Jual

Tim teknis yang kuat, layanan jarak jauh dengan respons cepat, dan suku cadang yang mudah diakses sangat penting untuk meminimalkan waktu henti.

Kesimpulan

Memilih mesin pemotong laser serat terbaik untuk pelat logam 3mm–20mm pada dasarnya adalah tentang menyeimbangkan kinerja, biaya, dan fleksibilitas jangka panjang. Bagi sebagian besar bengkel fabrikasi logam, laser serat 3000W memberikan fleksibilitas luar biasa, pemrosesan cepat, kualitas potongan yang sangat baik, dan pengembalian investasi yang kuat. Dengan memahami kebutuhan material, mengevaluasi kecepatan pemotongan, dan memilih komponen mesin yang andal, produsen dapat membuat keputusan dengan percaya diri yang mendukung operasi saat ini maupun pertumbuhan di masa depan.