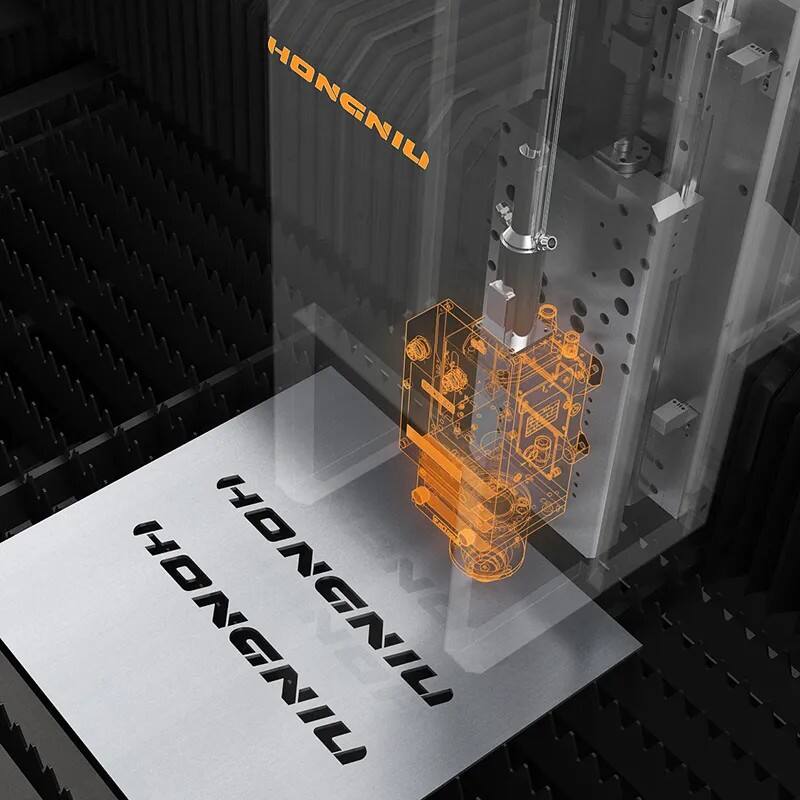

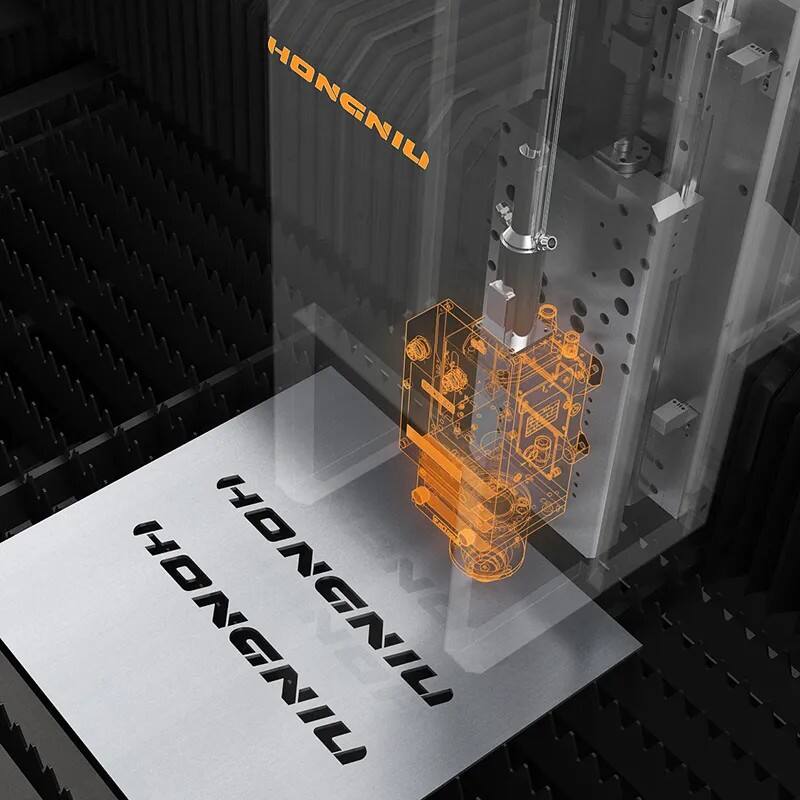

Oikean kuitulaserleikkuukoneen valitseminen on muodostunut yhdeksi tärkeimmistä päätöksistä nykyaikaisissa metallin työstötehtaissa. Kuitulaseritekniikan edelleen ylittäessä CO₂- ja plasmasysteemit nopeudessa, tehokkuudessa ja leikkausreunan laadussa, yhä useammat valmistajat siirtyvät keskitehoisiin kuitulaseriin – erityisesti 1500–6000 W:n tehoalueeseen – arkipäivän levyseppien käsittelyyn.

Mutta kaikki kuitulaserit eivät ole samanlaisia, ja optimaalinen kone riippuu paljolti leikkauksen paksuudesta, materiaalityypistä, odotetusta tuotantomäärästä ja tulevasta liiketoiminnan laajentumisesta. Tässä artikkelissa käsitellään olennaisia tekijöitä, joita tulisi harkita valittaessa kuitulaserleikkuukonetta 3 mm:stä 20 mm:ään paksuisille metallilevyille, keskittyen erityisesti siihen, miksi 3000 W on noussut suosituimmaksi ja kustannustehokkaimmaksi tehotasoksi.

Laser tehon ymmärtäminen leikkuusuorituskyvyn näkökulmasta

Laserin teho on usein ensimmäinen tekninen tieto, johon ostajat kiinnittävät huomiota, eikä ilman syytä: se vaikuttaa suoraan leikkausnopeuteen, lävistyskykyyn, leikkausreunan laatuun ja käsiteltävissä olevien materiaalien valikoimaan. 3 mm – 20 mm paksuisille levyille suurin osa työpajoista suosii tehotasoa 1500 W – 6000 W välillä.

Alhaisemman tehon järjestelmät, kuten 1000 W tai 1500 W, sopivat erinomaisesti ohutlevyihin, kyltteihin, dekoratiivipaneeleihin ja elektroniikkakoteloihin. Kun työmäärä kuitenkin sisältää yli 4 mm:n ruostumatonta terästä tai yli 6 mm:n hiiliterästä, alhaisen tehon järjestelmät voivat hidastua ja epävakautua, erityisesti paksujen leikkausten tai suuren tuotantovolyypin aikana.

Toisella ääripäässä korkean tehon koneet yli 10 kW tarjoavat vaikuttavan paksuuskapasiteetin ja poikkeuksellisen nopeuden, mutta niiden hankinta ja käyttö ovat merkittävästi kalliimpaa. Niiden edut jäävät usein hyödyntämättä tyypillisissä levyjen työstötehtaissa, joissa suurin osa osista on alle 16 mm.

Miksi materiaalin tyyppi on yhtä tärkeä kuin paksuus

Eri metallit reagoivat eri tavoin kuitulaserin valoon. Esimerkiksi:

Hiiliteräs absorboi laserenergian hyvin, mikä mahdollistaa jopa 1500 W:n järjestelmien tehokkaan käytön keskikokoisten paksuuksien käsittelyssä.

Ruostumaton teräs vaatii enemmän tehoa pitääkseen reunoista siisteinä ja ilman hapettumista.

Alumiini ja kupari ovat heijastavia ja johtavat lämpöä nopeasti, joten niiden käsittely vaatii enemmän laserenergiaa ja edistyneitä heijastuksen estojärjestelmiä.

Galvanoidun teräksen leikkaus onnistuu tehokkaasti, mutta vaatii hienosäädettyjä parametreja estääkseen pinnoitteen palamisen.

Yleiskäyttöiselle levyjen työstöpajalle keskitasoisen laserin valinta tarjoaa parhaan yhteensopivuuden näiden materiaalimuutosten kesken.

Miksi 3000 W on monikäyttöisin tehotaso levytyöstäjille

Kaikkien saatavilla olevien teholuokkien joukossa 3000 W:n kuitulaserleikkuukone on noussut alan tasapainoisimmaksi ratkaisuksi. Se tarjoaa erinomaiset leikkausominaisuudet suurimmalle osalle kaupallisia levytyöstösovelluksia ilman korkeita kustannuksia, jotka liittyvät 6–12 kW:n teollisuuslaitteisiin.

Tyypillinen 3000 W:n kone voi leikata:

Hiiliteräs: jopa 10–14 mm

Ruostumaton teräs: jopa 6–8 mm

Alumiini: jopa 5–6 mm

Kupari / kupari: kohtuullinen paksuus vakion anti-heijastusteknologialla

Entistä tärkeämpää on, että 3000 W:n tehotaso tukee erittäin korkeita leikkausnopeuksia paksuusalueella 1 mm – 6 mm, jossa valmistetaan suurin osa koneenosista.

Keittiökalusteyritykset, ilmakanavat, auton kiinnikkeet, koneenosat, sähkökaapit, hissilevyt ja kalustekehikot usein huomaavat, että 3000 W tarjoaa kaiken tarvittavan jatkuvaan tuotantoon.

Kustannus vs. Suorituskyky: Tuottavuuden ”makea piste”

3000 W:n merkitys ei johdu pelkästään leikkauskyvystä, vaan kokonaiskustannustehokkuudesta:

Koneet ovat huomattavasti edullisempia kuin korkeatehoiset mallit.

Sähkönkulutus pysyy kohtuukkaana.

Huolto ja kulutustarvikkeet pysyvät edullisina.

Apukaasun käyttö on optimoitu alhaisempien läpäisyajojen ansiosta.

Käyttäjän koulutus ja parametrien optimointi ovat yksinkertaisempia.

Tämä tekee 3000 W:n erinomaisen päivityksen kaupoille, jotka siirtyvät pois CO₂-lasereista tai perinteisistä mekaanisista leikkausteknologioista.

Miten leikkausnopeus ja reunojen laatu vaikuttavat todelliseen tuotantotulokseen

Monet uudet ostajat keskittyvät pelkästään laserin tehoon, mutta todellinen tuottavuus määräytyy leikkausnopeuden, reunojen laadun ja koneen stabiilisuuden välisen suhteen perusteella. Kuitulaser, jossa on hyvin säädetty liikkeenohjaus, voi suoriutua paremmin kuin korkeamman tehon kone huonon mekaanisen tarkkuuden tai vanhentuneen CNC-ohjelmiston kanssa.

Leikkausnopeuden todellinen vaikutus

Vaikka korkea watti-indeksi lisää leikkausnopeutta, myös muut tekijät ovat merkityksellisiä:

Leikkauspään kiihtyvyys ja hidastuvuus

Portaalin massa ja jäykkyys

Leikkauspolun optimointi

Apukaasun paine ja puhdasuus

Säteen laatu laserlähteestä

Kevyet, tarkkuuskorkea moottorit ja -moottorit

Henkisten ja keskisuurten levyten osalta 3000 watin laitteet toimivat tavanomaisesti nopeuksilla, joiden ansiosta kaupat voivat kaksinkertaistaa tai kolminkertaistaa tuottavuuttaan verrattuna hiilidioksidipäästöjärjestelmiin.

Edg-laatu: ratkaiseva tekijä

Monissa teollisuudenaloissa leikkausreuna ratkaisee, voidaanko osat taivuttaa, hitsata tai päällystää suoraan. Huono reunan laatu tarkoittaa lisäsilettämis- tai hiomistyötä, mikä heikentää tuotannon tehokkuutta.

Kuitulaserit ovat erinomaisia seuraavien ansiosta:

Pienemmät lämpöalueet

Pienet leikkauslaitteiden leveydet

Liivaat ja tasaiset reunat

Pienempi mikro-purr-muodostuminen

Typpisäiliön käytön yhteydessä puhdistettava leikattu pinta

Erityisesti ruostumattomasta teräksestä valmistetuissa tuotteissa, kuten keittiötarvikkeissa, hissien paneelien tai dekoratiivisten näyttöjen kohdalla, kuitulaserit tarjoavat pinnan, joka tekee lisähiomisesta tarpeetonta.

Suorituskyvyn vertailu eri levytuotteiden kesken

Kuitulaserleikkauskoneet tunnetaan monipuolisuudestaan. Kuitenkin jokainen materiaali reagoi eri tavalla laserenergiaa vastaan.

Hiiliteräs

Helpoin materiaali prosessoida. Kuitulaserit tarjoavat erinomaista nopeutta ja puhtaita reunoja, erityisesti happikaasulla paksummissa levyissä ja typellä ilman kiiltoja tehdyissä ohuissa leikkauksissa.

Ruostumaton teräs

Hyötyy huomattavasti typpileikkauksesta, tuottaen hapettumattomat, peilikirkkaat reunat, jotka ovat ihanteellisia elintarvikekalustolle, lääketieteellisille laitteille ja arkkitehtonisille komponenteille.

Alumiini & seokset

Haastavampi materiaali heijastavuutensa vuoksi, mutta modernit kuitulaserit takaisinsäteilynsuojauksella ja korkeapaineisella typellä voivat tuottaa erinomaisia tuloksia.

Rautaustettu teräs

Edellyttää tasapainotettuja parametreja, jotta päällyste ei palaisi pois, mutta kuitulaserit leikkaavat sitä tehokkaasti ilmanjakeluun tarkoitetuissa kanavissa, kaapeissa ja koteloinneissa.

Kuitulaserin kokonaiskustannusten ja pitkän aikavälin tuoton arviointi

Vaikka ostohinta on aina merkittävä tekijä, pitkän aikavälin sijoituksen tuotto (ROI) on usein tärkeämpi. Kuitulaserit tunnetaan alhaisista käyttökustannuksistaan ja korkeasta koneen käytettävyydestä.

ROI:hin vaikuttavat keskeiset tekijät:

Energiansäästö: Kuitulaserit käyttävät jopa 50 % vähemmän sähköä kuin CO₂-järjestelmät.

Kunnossapidon vähentäminen: Ei peilejä, tiukasti suojatut optiikat, pidempi laserlähteen elinaika

Materiaalisäästöt: Parempi levynkäyttö, kapeampi leikkausleveys ja vähemmät hylätyt osat.

Automaatiokelpoisuus: Lataajat, purkajat, palettinvaihtajat ja lajittelujärjestelmät parantavat tuotantotehoa.

Työvoimatehokkuus: Operaattorit voivat hallita useampia koneita vähemmällä manuaalisella toiminnalla.

Useimmat kaupat saavat sijoituksensa takaisin 12–36 kuukaudessa tuotantonopeuden mukaan.

Käytännöllisiä ostajavinkkejä oikean koneen valitsemiseksi

Ennen kuitulaserleikkuukoneen ostamista, ota huomioon seuraavat seikat:

Arvioi pääasiallisen materiaalisi paksuus

Valitse tehotaso, joka vastaa ensisijaista työmäärääsi – älä harvinaisimpia töitäsi.

Valitse sopiva leikkuualustan koko

3015 (3 m × 1,5 m) on yleisin, kun taas suuremmat alustat lisäävät tuottavuutta suurikokoisille osille.

Arvioi CNC-ohjelmisto ja liikkeenohjaus

Sileä ja vakaa liike näkyy suoraan puhtaammassa reunoissa ja nopeammassa tuotantosyklessä.

Kiinnitä huomiota luotettaviin laserlähteisiin ja komponentteihin

Merkkejä kuten IPG ja Raycus tunnetaan vakavasta säteenlaadusta ja pitkästä käyttöiästä.

Ota huomioon jälkimarkkinointituki

Vahva tekninen tiimi, nopea etäpalvelu ja saatavilla olevat varaosat ovat olennaisia käyttökatkojen vähentämiseksi.

Lopuksi

Parhaan kuitulaserleikkuukoneen valinta 3 mm–20 mm levytahnaan perustuu suorituskyvyn, kustannustehokkuuden ja pitkän aikavälin joustavuuden tasapainottamiseen. Suurimmille metallin työstöliikkeille 3000 W:n kuitulaser tarjoittaa erinomaisen monipuolisuuden, nopean käsittelyn, erinomaisen leikkauslaadun ja vahvan sijoituksen tuoton. Ymmärtämällä materiaalivaatimukset, arvioimalla leikkausnopeudet ja valitsemalla luotettavia koneenosia valmistajat voivat tehdä varmasti päätöksen, joka tukee sekä nykyisiä että tulevia toimintoja.